Сборочно-сварочное приспособление

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения г—

Г. Е. Бурков, В. С. Горохов и Ю. В. Табакман е

c ° . Г

I (Всесоюзный проектно-технологический институт тяжелово машиностроения

Ф (7I) Заявитель (54) СБОРОЧНО-СВАРОЧНОЕ ПРИСПОСОБЛЕНИЕ

Изобретение относится к машиностроению, в частности к вспомогательной оснастке сбо-: рочно-сварочного производства, и может быть использовано для сборки под сварку длинномерных изделий, например главных балок мостовых кранов. 5

Известно сборочно-сварочное приспособление, выполненное в виде скобы с размещенными по периметру гидроцилиндрами с магистральными трубками для подвода и слива рабочей жидкости и прижимами (1).

Недостатком указанного приспособления является ограниченная область его применения для сборки и сварки изделий, имеющих . строго определенные габариты и форму поперечного сечения. Для сборки и сварки изделий 1 других. габаритов и формь1 поперечных сечений, особенно длинномерных, в данном приспособлении приходится производить многократный подвод и отвод прижимов. При этом каждый

20 раз необходимо производить подвод и отвод на полный ход потому, что прижимы, как правило, двигаются последовательно, а не одновременно, т.е. отвод цилиндров происходит

Г 2 поочередно в зависимости от сил трения. Сна- чала отводятся прижимы, имеющие меньшее сопротивление по трению, а затем большее, поэтому для отвода цилиндров, имеющих большее сопротивление по трению, необходимо, чтобы цилиндры с меньшим сопротивлением дошли до упора, т.е. сделали полный ход. г Целью изобретения является повышение производительности и расширения технологических возможностей приспособления путем ступенчатого отвода прижимов при пересгановке приспособлении вдоль изделия.Поставленная- цель достигается тем, что в сборочно-сварочном приспособлении, выполненном в виде скобы с размещенными по периметру гидроцнлиндрами с магистральными трубками для подвода и слива рабочей жидкости и прижимами, шток и поршень каждого гидроцилиндра выполнены полыми, лри этом каждый гидроцилиндр снабжен размещенным внутри его поршня дополнительным поршнем с запорным клапаном, магистральная трубка для подвода и слива рабочей жидкости выполнена с вырезами на торце для свободного

06 4.,димо повышение давления жидкости во всех

1 цилиндрах, сжатие пружин и отвод шариков

14 от седел 13. Но это возможно только после первоначального отвода всех прижимов и давлений, определяемом жесткостью пружин запорных элементов, что и требуется при сборке длинномерного изделия или изделий с одинаковыми размерами и формой поперечного сечения. При окончании первоначального отвода всех прижимов прекращается подача жидкости во все гидроцилиндры и дальнейшего их отвода не происходит. Производится либо смена изделия, либо переезд всего при-, способления вдоль изделия. Если изменились габариты или форма изделия, необходимо произвести полный отвод всех прижимов. Для этого не надо прекращать подачу жидкости в цилиндры после окончания первоначального отвода всех прижимов..После установки нового изделия и его первичного обжима работа приспособления происходит как описано,с первоначальным отводом прижимов.

Сокращение величины отвода прижимов, позволяет расширить область применения приспособления, так как оно может быть использовано для сборки и сварки изделия с большими перепадами размеров.

Предлагаемое приспособление обеспечивает повышение производительности и расширения технологических возможностей путем ступенчатого отвода прижимов при перестановке приспособления вдоль изделий и по сравнению с базовым объектом, которым является прототип, оно может быть использовано для сборки и сварки изделий с большими перепадами размеров.

Формула изобретения

Сборочно- сварочное приспособление, выполненное в виде скобы с размещенными по периметру гидроцилиндрами с магистральными трубками для подвода и слива рабочей жидкости и прижимами, о т л и ч а ю щ е ее я тем, что, с целью повышения производительности и расширения технологических возможностей путем ступенчатого отвода прижимов при перестановке приспособления вдоль йзделий, шток и поршень каждого гидроцилиндра выполнены полыми, при этом каждый гидроцилиндр снабжен размещенным внутри его поршня дополнительным поршнем с запорным клапаном, магистральная трубка для подвода и слива рабочей жидкости выполнена с вырезами на торце для свободного прохода рабочей жидкости и размещена внутри штока гидроцилиндра, причем запорный элемент кла3 9885 прохода рабочей жидкости и размещена внутри штока гидроцилиндра, причем запорный элемент клапана установлен с возможностью, взаимодействия с торцом магистральной трубки, а поршень гидроцилиндра оснащен ограничителем перемещения дополнительного поршня.

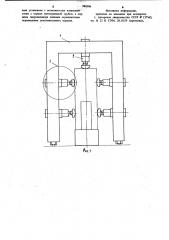

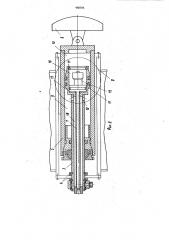

Н> фиг. 1 изображено предлагаемое приспособление,общий вид; на фиг. 2 — узел Х на фиг. l; на фиг. 3 — узел tl на фиг. 2.

Приспособление выполнено в виде передвиж- 10 ной по рельсам цельносварной скобы 1, с размещенными по периметру гидроцилиндрами 2 . (фиг, 1). Полый шток 3 каждого гидроцилиндра закреплен на скобе фланцами (фиг.2), На корпусе 5 гидроцилиндра смонтирован 15 прижим б. Внутри штока 3 размещена магистральная трубка 7 для подвода и слива рабочей жидкости. На торце трубки 7 выполнены вырезы для свободного прохода рабочей жидкости. Полый поршень 8 разделяет полости 9 эп и 10 гидроцилиндра. Внутри поршня 8 размещен дополнительный поршень 11 с запорным клапаном 12, выполненным в виде седла 13 и подпружиненного -запорного элемента — шарика 14. Дополнительный поршень разделяет полости 15 и 16 поршня 8. В поршне 8 установлен ограничитель перемещения дополнительного поршня — кольцо 17. Кольцевая щель 18, образованная трубкой 7 и штоком

3, сообщается с полостью 9 гидроцилиндра 2 . щ через отверстия 19 в штоке 3, Приспособление работает следующим образом.

Для прижима изделия рабочая жидкость подается по трубке 7, установленной в штоке 3, в полость 15, дополнительный поршень 11 переSS мешается рабочей жидкостью до упора в кольцо 17, после чего под действием давления жидкости на шарик 14 сжимается пружина, он отходит от седла 13 и жидкость заполняет полости 16 и 10. Корпус 5 гидроцилинд40 ра с прижимом 6 перемещается к изделию (по фиг. 2 вправо) до упора в изделие. Для первоначального отвода всех прижимов от изделия рабочая жидкость подается через кольцевую щель 18 и отверстия 19 в штоке 3 в полость 9, а трубка 7 соединяется с баком.

При этом корпус 5 гидроцилиндра перемещается влево и выдавливает рабочую жидкость иэ полости 10, которая прижимает шарик 14 к седлу 13 и перемещает дополнительный поршень ll до упора в трубку 7. При этом бочая жидкость, вытесненная корпусом, заполняет полость 16 внутри поршня 8 и корпус каждого цилиндра прекращает движение до тех пор, пока корпуса всех остальных цилиндров не закончат первоначальный отвод и их запорные элементы не дойдут до упора в трубку 7. Для дальнейшего перемещения корпуса и полного отвода гидроцилиндров необхо988506

5 пана установлен с возможностью взаимодействия с торцом магистральной трубки, а поршень гидроцилиндра оснащен ограничителем перемещения дополнительного поршня.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР И 127565, кл. В 23 К 37/04, 20.10.59 (прототип) °

9В8506

Составитель С. Кулявцев

Техред Ж,Кастелевич

Корректор Г. Отар

Редактор А. Гулько

Тираж 1103

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Заказ 10959/16

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4