Устройство для сборки и центрирования труб под сварку

Иллюстрации

Показать всеРеферат

Союз Советсимх

Соцмалмстмчесимк

Реслублми

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. саид-ву (22) Зая»«о 06.07.81 {2! ) 3319583/25 27 (Sl)M Кл.

В 23 К 37/04

В 23 К.31/06 с присоединением заявки М

Гееудерстеевкьй келктет (23) Приоритет

Опубликовано 15.01.83. Бюллетень М 2

Дата опубликования описания 15.01.83

<БзрдК ..039 (088.8) ке делен. кзебретеккй а етермтий

«»»»» »,.

М* -« t

Р =

» .f

Г. М. Шарко, С. И. Полосков и А. Н.,Белоусов (72) Авторы изобретения

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ И ЦЕНТРИРОВАНИЯ

ТРУБ ПОЛ СВАРКУ

Изобретение относится к сварочному про» изводству, в частности к устройствам, предназначенным 1для сборки и центрирования труб под. сварку в монтажных условиях при строительстве трубопроводов.

Известен тросовый центратор, содержащий тросы с опорными прижимами и устройство для натяжения тросов с прижимной плитой, снабженной шаровыми опорами и натяжными блоками (1).

Недостатками этого устройства. являются громоздкость, сложность в изготовлении, кроме того, устройство состоит из большого числа составляющих деталей, а для сборки и центрирования необходимо иметь два гибких элемента, поэтому использовать его в затесненных условиях невозможно, а наличие двух гибких

» элементов не позволяет достигнуть высокой точности при центрировании. Поэтому это устройство целесообразно использовать только в стационарных условиях.

«

Наиболее близким к изобретению по технической сущности является устройство для сборки и центрирования труб под сварку, содержа-, 2 щее призму с жестко закрепленным на ней натяжным винтом, опорную плиту и гибкий элемент. Гибкий элемент выполнен в виде двух рабочих цепей, одними концами жестко закрепленных на опорной плите, а вторые

5 концы которых при центрировании накидываются на упоры. При этом цепи располагаются

° перпендикулярно оси стыкуемых труб {2).

Недостатки известного устройства следующие: наличие двух натяжных цепей, точность центрирования при этом невелика, так как при изготовлении длина их не может быть абсолютно одинакова в результате допусков на длину отдельных звеньев цепи, причем возрастает до значительной за счет суммы допусков, поэтому невозможно обеспечить одинаковые усилия прижатия центрируемых труб к призме; диаметры центрируемых труб тоже могут быть разливны за счет знакопеременных

20 допусков на толщину стенок труб, вследствие чего усилие прижатии в каждой цепи различно; это устройство неудобно при работе . на монтаже, так как рабочему одновременно одной рукой нужно закрепить два конца ра10 4

В призме выполнены пазы для размещения троса.

Радиус скругления канавки крюка равен

3$ половине длины меньшего основания трапеции.

Возможность повышения точности центрирования осуществляется за счет того, что

4О центрирование торцов обеих труб осуществляется единым гибким элементом.

Опорная плита выполнена в форме трапеции, с целью наибольшего охвата стыкуемых. труб, причем вершина плиты имеет форму крюка с радиусной канавкой. Радиусная канавка выполнена для того, чтобы гибкий элемент легко укладывался и;перемещался по последней без соскальзывания. Концы сгибкого элемента закрепляют параллельно основанию трапеции для того, чтобы ликвидировать зазор между стыкуемыми трубами, так как при таком закреплении трос работает перпендикулярно осям собираемых труб и прижимает их с одинаковым усилием к призме, но и перемсщает трубы продольно„подтягивая их друг к другу.

Соотношение размеров трапеции выбрано на основании экспериментальных данных.

3 9885 бомх цепей, а второй рукой удерживать концы стыкуемых труб и само устройство; трубы при стыковке собираются с зазором, так как цепи закреплены на опорной плите таким образом, что создают усилия только перпендикулярно оси труб, а в продольном перемещении последних не участвуют; кроме того, низка устойчивость труб во время центрирования.

Целью изобретения является повышение 1О точности центрирования труб со знакопеременными допусками по диаметру, повышение производительности, преимущественно в затесненных условиях, упрощение конструкции и расшире- .

we диапазона типоразмеров центрируемых труб.

Указанная цель достигается тем, что в устройстве для сборки и центрирования труб под сварку, содержащем призму, с жестко закрепленным на ней натяжным винтом, опор. ную плиту и гибкий элемент, опорная плита выполнена в виде трапеции, меньшее основание котврой снабжено крюком с радиуаной канавкой под гибкий элемент, с длиной боль-. шего основания, равной 1,2 ее высоты, и длиной меньшего основания, равной 0,3 ее высоты, а гибкий элемент выполнен в виде петли из троса, оба конца которого закреплены на плите в плоскости, параллельной основанию трапеции.

При этом один конец троса закреплен с возможностью регулирования длины петли.

Исключая из укаэанной зависимости высоту трапеции, получаем —,т.е.Ь 0,4В, Ь Ы

Л где  — длина большего основания;

Ь вЂ” длина меныпего основания.

Если длина меньшего основания Ь > 0,4 В, то площадь контакта основания радиусной канавки с гибким элементом велика и передвижение петли rpoca по последней затруднено, а если Ь <0,4 В, то точка контакта гибкого элемента с крюком мала и возникают черезмерные усилия на гибком элементе, приводящие к излому последнего.

Исходя из зависимости = —, находим, Ь

Ь 12 что 8 1,2Ь, где h — высота трапеции.

Эта зависимость выводится из опыта работы, так как высоту трапеции берем в пределах от 1 до 1 2 d.,,где d> — диаметр центрируемых труб. Если h с 4т „, то угол схвата трубы тросом меньше 170 и трос в месте контакта трубы с крюком работает на излом. Если же

h > d, то угол охвата трубы тросом больше

180 и трос касается трубы только на малом участке, что при сборке и центрировании тонкостенных труб может привести к деформации последних.

Длина большего- основания трапеции выбрана из расчета В=1,2h потому, чтобы витки троса равномерно по длине охватывали центрируемые трубы. Если В <1,2h, то при малейшем сдвиге центратора в сторону какой — либо из труб вторая труба тросом не охватывается. Если

В Э1,2Ь, то точки приложения- усилия прижатия к трубам расположены за торцами призмы, s результате чего нарушается соосность труб, приводящая к ухудшению точности центрирования.

Гибкий элемент одним конЦом жестко закреплен на основании трапеции, а другой с возможностью регулирования для расширения диапазона диаметров центрируемых труб, а в призме выполнены пазы для того, чтобы угол охвата тросом оставался в пределах 170 — 180 и для самых маленьких диаметров центрируемых труб.

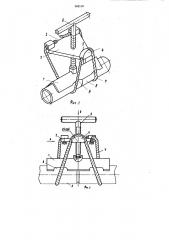

На фиг. 1 изображен центратор, общий вид; на фиг. 2 — то же, вид спереди; на фиг. 3— вид А на фиг. 2; на фиг. 4 — вид Б на фиг.2.

Устройство содержит призму 1, опорную плиту 2 в форме трапеции с болыннм основанием 3 и меньшим основанием 4, имеющим форму крюка,, причем крюк имеет радиусную канавку 5. На призме 1 жестко установлен натяжной винт 6. К основанию 3 опорной плиты 2 прикреплен гибкий элемент 7, выполненный в виде петли из троса, при помощи которого центрируются трубы 8. В призме 1

5 выполнены пазы 9 для размещения гибкого элемента 7. Оба конца гибкого элемента 7 закреплены на плите 2 параллельно основанию

3 трапеции, причем один конец гибкого элемента 7 закреплен с возможностью регулирования.

Устройство работает следующим образом.

В призму 1 устанавливают трубь! 8, а петлю элемента 7 накидывают на крюк, имеющий радиусную канавку 5 так, чтобы середи- 10 нд петли располагалась в радиусной канавке;,5, образуя два взаимосвязанных витка. Вновь образованные витки за счет жесткости гибкого элемента 7, концы которого закреплены параллельно основанию 3, прижимают собираемые 15 ,трубы 8 к призме 1 и удерживают устройство.

Затем поворотом рукоятки натяжного винта 6 проверяют натяжение гибкого элемента 7, при этом расстояние между опорной плитой 2 и призмой 1 увеличивается, а витки гибкого 20 элемента 7 не только прижимают трубы 8 к призме 1, но и сдвигаются к торцам центрируемых труб 8 с образованием осевой силы, за счет которой происходит и осевой сдвиг труб 8 и ликвидируются зазор между ними. 25

В случае, если трубы 8 изготовлены на верхнем и нижнем пределах допуска по диаметру, про исходит перераспределение длин гибкого элемента 7 по радиусной канавке 5, один виток нри этом становится длиннее, а второй — коро-3п че на величину разницы допусков на изготовление диаметров центрируемых труб 8. Затем производят прихватку труб 8, а после снятия устройства с труб 8 и сварку.

Таким образом, точность центрирования труб при использовании предлагаемого устройства повышается на 25%; а производительность труда на 35% за счет того, что центрирование торцов обеих труб осуществляется единым гибким элементом, выполненным в форме петли и закрепление концов последнего параллельно основанию опорной плиты.

Использование указанного устройства, стоимость которого невелика, позволяет осуществить одновременную сборку большого количест45

10 6 ва стыков, при этом сроки монтажа, например, энергетических агрегатов, резко сокращаются за счет разделения операций сборки и последующей сварки, которые слесарь-сборщик и электросварщик могут выполнять независимо один от другого.

Формула изобретения

1. Устройство для сборки и центрирования труб под сварку, содержащее призму, с жестко закрепленным на ней натяжным винтом, опорную плиту и гибкий элемент, о т л и ч а ющ е е с я тем, по, с целью повышения точности центрирования труб со знакопеременными допусками по диаметру и повышения производительности, преимущественно в затесненных условиях, и упрощения конструкции, опорная плита выполнена в виде трапеции, меньшее основание которой снабжено крюком, с радиусной канавкой под гибкий элемент, с длиной большего основания, равной 1,2 ее высоты, и длиной меньшего основания, равной

0,3 ее высоты, а гибкий элемент выполнен в виде петли из троса, оба конца которого закреплены на плите в плоскости, параллельной основанию трапеции.

2. Устройство пои. 1, о т л ича ющее с я тем, что, с целью расширения диапазона типоразмеров центрируемых труб, один конец троса закреплен с возможностью регулирования длины петли.

3. Устройство по рп. 1 и 2, о т л и ч аю щ е е е я тем, что в призме выполнены пазы для размещения троса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР й"- 582931, кл. В 23 К 37/04, 1976.

2. Альбом ручного немеханиэированного инструмента и малогабаритных ручных приспособлений для основных строительно-монтажных работ, вып. 2. М., Стройиздат, 1980, с. 203 (прототип).