Способ модификации резины на основе синтетического карбоцепного каучука

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Ссноз Советския. Социалистическик республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{6!) Дополнительное к авт. свид-ву—

{22) Заявлено 2Щ) 781 .{2т ) 3321192/23-05 (И) М. Ка.з

С 08 J 7/12

С 08 1 9/00 с присоединением заявки ИоГосударственный комнтет

СССР по делам нзобретеннй н открытнй

{23) Приоритет— (ЗЗ) УДК 678. 029. .7(088.8) Опубликовано 150133. Бюллетень М2

Дата опубликования описания 150183

{72} Авторы изобретения

В.Е. Дербишер, В.Ф .. Каблов, и Э.И. По.И. Огрель та

Волгоградский ордена Трудового Красного Знамени политехнический институт "", {71) Заявитеиь (54 ) .СПОСОБ МОДИФИКАЦИИ РЕЗИНЫ HA ОСНОВЕ

СИНТЕТИЧЕСКОГО КАРБОЦЕПНОГО КАУЧУКА

Изобретение относится к способам модификации резины на основе синтетических каучуков реакционноспособными соединениями и может быть использованО для изготовления реэино-технических изделий с повышенной твердостью, улучшенными прочностными свойствами и изноаостойкостью.

Известны способы модификации вул- тп канизованных резин в поверхностном слое-с целью придания изделиям различ. ных полезных свойств. Например, для повышения износостойкости резин ее поверхность модифицируют бром- и фторсодержащими соединениями f1), для повьдаения адгезии к твердым поверхностям обрабатывают активирую.щими реагентамиг подкисленный раствор гипохлорита натрия, концентрированный раствор азотной кислоты 2 1.

Недостатки данных способов модификации заключаются в узости применения из-за отсутствия комплексности действия по отношению к эксплуатационным характеристикам„ .невозможности регулирования твердости с одновременным .улучшением прочностных показателей.

Кроме того, способ 23 связан с использованием сильнодеструктирующих агентов, снижающих прочность резин, невозможностью регулировать поверхностную твердость резин.

Наиболее близким по технологической сущности и достигаемому эффекту к предлагаемому является способ модификации резины, согласно которо" му поликонденаационноснособные мономеры, в частности, фталевый ангидрид, вводят в резиновую смесь на основе синтетических каучуков в процессе перемешивання на вальцах в количестве 5-20 мас.ч. После вулканнзации поверхность резин обрабатывают при 100-200оС в течение

60-180 мин реакционноспособными соединениями, в качестве которых используют другой поликонденсационноспособный сомономер, в частности глицерин. При этом в поверхностном слое протекает реакция поликонденсации, обеспечивающая целевое изме-, нение свойств резины (3 ).

Недостатками данного способа являются снижение поверхностной твер-. дости резин и отсутствие эффекта улучшения прочностных характеристик и иэносостойкости.

Цель изобретения — повышение поверхностной твердости, деформацион988837

4 но-прочностных показателей и износостойкости резины.

Поставленная цель достигается тем, что согласно способу модификации резины на основе синтетического карбоцепного каучука путем введения в ре- 5 эиновую смесь поликонденсационноспособного мономера, вулканизации смеси и обработки поверхности полученной резины другим конденсационноспособным мономером, в резиновую смесь 10 вводят 10-30 мас.ч. дигидразида органической дикарбоновой кислоты, а поверхность резины обрабатывают диизоцианатом или его 5-50%-ным раствором в органическом инертном растворите- )5 ле в течение 0,5-24 ч.

Положительное действие такой моди- фикации резин обусловлено протеканием реакции поликонденсации между дигидразидами органических дикарбоновых кислот и диизоцианатами.

Образующиеся в поверхностном слое поли-1-.ацилсемикарбазиды позволяют получить у резины целевой эффект.

Одновременно дигидризид способству ет дополнительной вулканизации по карбонильным и карбоксильным группам, образующимся в каучуке при окис,лении.

Пример 1 На вальцах готовят стандартные резиновые смеси на .основе синтетических каучуков, например насыщенного этиленпропиленового каучука (СКЭП) или бутадиеннитрильного каучука (СКН-40) с дигидрази- Ç5 дами органических дикарбоновых кислот. Затем резиновые смеси вулкани:зуют в прессе с электрообогревом в оптимальном для каждого каучука режиме. После этого поверхность вулкани- 4Q заторов обрабатывают диизоцианатом.

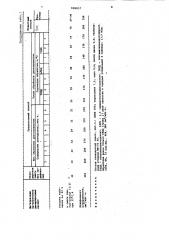

Состав и свойства резин на основе

СКЭП указаны в табл. 1, а на основе

СКН-40 — в табл. 2.

Испытания образцов производят в соответствии с методиками ГОСТ 270-75, ГОСТ 2б3-75, ГОСТ 9.030-74. Испытания истираемости проводят в режиме

1000-ного скольжения по методике

ГОСТ 42б-бб.

Пример 2, На вальцах готовят стандартные резиновые смеси на основе СКЭП. После вулканизации в оптимальном режиме в прессе с эЯектрообогревом поверхность резин обрабатывают растворбм диизоцианата в инертном растворителе режиме согласно данным табл. 3. После обработки раствором диизоцианата резиновые из делия сушат в течение часа при 90 С.

Испытания образцов ведут согласно примеру 1.

В табл. 3 представлены состав и свойства резин на основе каучука

СКЭП.

8 таблицах 1-3 приведены результаты испытания резин, поверхность которых модифицирована предлагаемым способом, а также контрольные данные по свойствам немодифицированных резин, резин включающих в состав только дигидраэиды, и резин без дигидразидов модифицированных с поверхности только дииэоцианатами, а также резин, составы которых и режимы обработки выходят эа рамки предлагаемых величин, кроме того, для сопоставления приведены контрольные данные.

При введении в состав резиновой смеси дигидразидов в количестве, меньшем 10 мас.ч., свойства вулканизаторов остаются на уровне свойств немодифицированных обраэцов, при ис.пользовании дигидразида в количестве большем 30 мас.ч. практически не происходит дальнейшего улучшения физикомеханических показателей резин.

Уменьшение времени обработки ниже

0,5 ч неэффективно, увеличение времени более 24 ч не приводит к приросту показателей. Концентрация растворов диизоцианата для обработки ниже

5% и выше 503 также неэффективны.

Как видно из данных табл. 1-3, предложенный способ модификации резин на основе синтетических каучуков путем обработки поверхности резин, имеющих в своем составе дигидразиды органических дикарбоновых кислот, диизоцианатами позволяет повысить твердость резин, их прочность, улучшить эластические свойства и износостойкость резин и изделий из них. Количественное сравнение физико-механических характеристик резин модифицированных по предлагаемому способу, известному (2 ) и способу прототипу дано в табл. 4.

Как следует из данных табл.4, как динамика прироста основных показателей свойств резин, так и абсолютные показатели в предлагаемом способе значительно лучше, чем у известных способов.

Предлагаемый способ модификации вулканизатов может быть использован в резино-технической промышленности для получения высокопрочных, особо долговечных изделий, в частности для изготовления спецманжетов, идущих на комплектацию шестеренных гидронасосов для увеличения срока службы последних. Экономический эффект может быть получен за счет расширения областей применения резины и увеличения долговечности резиновых изделий.

988837

I

1 г

Ф

IO

Ю

О

М сО !

ОЭ

Ф

О

МЪ бб

° б

1 °

CI сс! а бб а

° Ч

О бб

° Ч

О и М! бб

" ь н! !

D ь ю

I сс

Ф ) Ю

° ч

О

OI

, О

Ф а.б! б

Ю

° 0 н Ю

%-Ф

l !

О

%Ф

1 I! I! О

cv! I х

3 о м а

<ч! !

cA t

ФЧ

% Ф

РЪ

° 4

О CO бб

I !

CI

РЪ

D м

Ф"Ф

1 б I

О е !

О н

ФЪ

I I

С0 с

РЪ

tpC

I

1.

l

1

1 L

1 бб

I ф

I 4l

Ц

l ф

t ф

Ф Я °

В ф и ®е ! ) II 6 > I C Д

«6 3 а

Ф

В бб

O о ф к

Ф о бе ф

1 б е й

I ф

1КЯ К в!о к

t в11Ш

«ы6

1 «1 °, .ь

RK 0523mg

1 !

О сс

1 I а

Ю

ec.

Ю 1 I

Ю ь

I iЛ I

О I Ч а

cg

1 аб 4!

1 I!

1!

Ih

I I

1!

1 .!

1й 8 йб ВФ

1И (I

Д о»

988837

Ch

РЧ

1 фс

)Ч

O е

)Ч

О

3!

О

%4

О м

° 4

D IO сч

О

IO сч

Ю

3Ч

D о ""

1

3

I

I

1

1

I:

1 н

Э ф dP

3, "V мхо оа

l3l )с 3

1 Й

l i6

1 »

133 Ф

М )Ч g ф

a4 A

Ф IC к х

4l Х

f» ф ох с

8 °

9/0

5в) в ах вм

Зз5

) ЛХХ

I lill

I

МВИ

О

РЪ

О

)м

° Ъ

3)Ъ

)Ч

М

РФ

)с

МЪ

i)i

Фч

)с

4с)

) о ф

)ч!

1 ! ! е )

I Il ii3 а ха х рИ и ос

1 )Ч с х

1 о е

iA g ее ь

Ц

М Ii) м ) х о хх

) вс )3

I \ф Дй

О

1 4 К

Q, с

В 3

o me о 8 и> 3

Ii 2 g5 A а ).e

В *0

1 К Ф Ii)

° с р

) D 34

1 ач I 33 33

I Ц с

) с Щ

1 Я еч)ч 3С и с

3 C

:«Ф6

5В

) О 3» в

)Ч

)йс 6)ЦФ алеха

3 C Кyl

)э6» ик) х»

), ) м

) 133>l 0 ф Q c

I B C Й) )3 4Р о жоао

I О ЗОН

vб o

188837

1 1 I

О и ее.I 1 I

1 1 о а

1 I I

1 I о ((о (ч о ((е.

О ъа

1 I

1 ( ч

3

I (I

1.О

О

1

О ((Ъ

X

lv .о

О

it( е

I i

1 1

О ъ

3

i

g о ()д о .1

О ч ь й

I 1 1

I г.

5

М н о е а

О о

1. 1 ь

Ю

5 ° о об

О! Ф1 о

О

МЪ

I

I.1

I ((Ъ

Ch

М

О

М

Ю о ((1 I

Ф

I

I !

1

I

1

1.

I

1

1

1

1 . 1 (1

МЪ I

1

В

Ф ! (((% аа

Xm нб оа йе охб охи

1 I

М 41

Кх

1 о к а б о

В Ж!

» а

t l н в о

Д о

COO нох охх

)) о с»

) а б

It t

° (3!

Р б н1

1!

I

I

1

1

I

1 I

1!

1 о

v а! И

1 1

-!!.а

o) о аехх

1 б(ФФХ

l а В at

Фба о (соа дах Ор

1 . 1

° hl

I е(1 РЪ

)) . ДАРЪ н Й»

5 ф у 4 х (х

1

I !

1

I

I !

) !

I

I

1.

1 !

1 !

1

I !

988837

« ч фФЪ

4О

ФЪ м Ф ф\

«1

««

МЪ

Ю н о

« н

1

I

1

I !

I

I I

1

1

I

1

1

1

1 !

I

1 .,l

)1

1

l

1

I

« Ъ о

««Ъ м

РЪ

% « о

Ф«

Ф «

О

0« и

« л

«нЪ в l0

60 н1 о

С0

О

««О

1

t

1

I !

1

I н1

Ф 0«

5ei

В Фй

3 4)4

Яа5

««««

Ф с оФ х х

0«х оФ

1«Х ч 1«

Ф

9 о

О 1

Р ! !

1 1 М

Х1. О

1 хам омахи

Зо

Oх е ехало

«О о н 1 н ь"

1 ом

A I«I 5O

8 о 9

М

5 5

Ц в

6 о о м

CI

I! Ф

1 Ы

g х

1-; е о а ц

8 о Й о 5

1 О х

I р д

v u

l p

1 ° е оо («0«Ъ«Ч

I К

1 о 01 .-о Ф

1 Ха-«О

О1

)IIg

I а1 °

Ф0«Ф

Ф а

ФО О

Фхо

1 Х охх оФа

v мх

l

1

Ф

1 х

Ф

1 .,Ф

I и

1 ((a

988837

4 о ! ч

МЪ

Ф о о

IA в ° о ве

cv . н

5 й O

% ввЪ! ч а г

v

Чв ! ч

О м о

Ф ъч о м

° Ф

Ф ввЪ! ч! ч м

4в

Ь

Чв

ФФ

Ill ! ч

МЪ о с о

МЪ

1вв

Ох э

an ч с

МЪ о о

М\

<ч

ev о в-в

5вЪ

О тЕ х °

3 о

Ф и

Ф

1 Ф °

° в

l! 1 и

Ф g о

t% о

Ъ

МЪ

О

° ч м

О м юч н ей е Р

Фен х яо

Ф В

Е вввв йх6

Ъ

l в

5 Е

go, C9 4 охи и ха

3е х ое нх

4 х о й35 вн»

3 о

F с

Р. е

Ф

5 и ф

1

1 ! !

1 ! !

1 !

I

1

1

t

I.

1 ! !

I

I

I

1

t

1

I

I

I

1

I

I !

I !

1

1

I

l

1 !

О

° v в .

IA е о о

I

1

О с о н

1 I !

МЪ вч

l . I ч о

° !! l 1! 1 I е е е е иихф

В х

IO

Ев е сч

О о

Ф3

Q х

-е !ч х о е

Ф х а

4 к ! ч

g Ю

О

Е М 3

Cl вМ V Ж

I У фв

Оч

4вч вМ мв

О1 х ъф ек е х

ЕО Н4 нх иы

° М М! а о

МЪ! ч л

15

988837 16

Таблица 4

Немодифицированная резина, %, Показ атели свойств резин, Сопротивление раз" ° рыву

64-175

58-62,5

100 1 35-26,2

Относительное удлинение

106-213

38-78

100 102-216

Остаточное удлинение

25-11.7

88-117

88-100

100

58-96

89-93

109-136

100

Твердость

100

37-102

Степень набухания

89-1 4 0

13-65

100-115

28-75

96-100

100

Истираемость

Формула изобретения

Составитель В. Балгин

Редактор И. Митровка Техред Л.Пекарь Корректор С. Шекмар

Заказ 10986/32 Тираж 492 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва., Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. УжГород, ул. Проектная, 4

Способ модификации резины íà основе синтетического карбоцепного 35 каучука путем введения в резиновую смесь поликонденсационноспособного мономера, вулканизации смеси и обработки поверхности полученной резины другим конденсационноспособным 40 мономером, . отличающийся тем, что, с целью повышения поверхностной твердости, деформационнопрочностных показателей и иэносостойкости Резины, в Резиновую смесь вво- 45 дят 10-30 мас. ч. дигидразида органической дикарбоновой,кислоты, а поверхность .резины обрабатывают диизоцианатом или его 5-50%-ным раствором в органическом инертном растворителе в течение 0,5-24 ч.

Источники информации, принятые во внимание при экспертизе

1. Нудельман З.Н..Модифицирование поверхности резин фторированием.

Сб. Всесоюзное совещание по модификации каучуков и резин. Волгоград, 1978, с. 11.

2. Патент Франции 9 2327077, кл. В 29 Н 9/10, опублик ° 1977.

3. Лвторское свидетельство СССР по заявке 9 2919698/05, кл. С 08 L 9/00, 1980 (прототип).