Способ контроля закалки изделия

Иллюстрации

Показать всеРеферат

J .

В.М. Маркевич, О.И. Павлухин, А.С. Кадинова С".Я..,Лотман, Е.И. Карпов, A.Ñ. ЕроФеева, П.В. @ранов,",С.Н, Ковалев, А.Э. Чихачев и А.А. К ира,"у.*„, S и

4" (72) Авторы изобретения (71 ) 3 ая в и тел ь (54) СПОСОБ КОНТРОЛЯ ЗАКАЛКИ ИЗДЕЛИЯ

Изобретение относится к термической обработке цилиндрических изделий и может быть использовано при индивидуальной закалке труб, баллонов и т.д. в механизированных ваннах.

В процессе закалки, особенно. когда конечная ее температура регламентирована, осуществляют контроль из» менения температуры металла изделий, что дает возможность определять скорость их охлаждения. Обусловлено зто тем, что скорость охлаждения во многом определяет достигаемый уровень механических свойств и структуры металла, особенно для иэделий, закалки которых осуществляются при неполном погружении в охлаждающую среду, и когда для получения идентичных свойств по периметру вращение изделий вокруг продольной оси является обязательным, Известен способ контроля процесса закалки изделий, включающий контроль температуры иэделий в процессе охI

2 лаждения. Согласно этому способу контроль температуры осуществляют следующим образом. По толщине стенки цилиндрического изделия зачеканивают горячие спаи термопар, электроды которых укладывают в защитный чехол, а холодные спаи выводят наружу. Изде" лие вместе с термопарами нагревают до необходимой температуры, а затем перед началом закалки холодные спаи через токосъемник подключают к вторичному прибору, погружают изделие в охлаждающую среду и контролируют процесс закалки путем регистрации кривой охлаждения (1 ).

Однако этот способ мало пригоден для использования на производстве и может применяться только в опытном порядке, так как требует временных остановок потока и выводит из строя

20 исследуемое иэделие.

Наиболее близким к изобретению является способ контроля процесса за. калки неполностью погруженного в ох988886

15 охлаждающей среды.

35

В лаждающую среду вращающегося вокруг продольной оси цилиндрического изделия, включающий контроль температуры изделия в процессе закалки. Этот способ также предусматривает зачеканку термопар в тело трубы при обеспечении непрерывной записи кривой охлаждения изделия, вращающегося вокруг своей оси, например эа счет вывода термопар через защитный чехол или специальный удлинитель, через валок к контактным пластинкам токосъемника, которые многожильным кабелем соединяются через переключатель с вторичными приборами, - потенциометром или осциллографом C 27.

Указанный способ также непригоден для контроля температуры изделий в условиях промышленного производства, так как требует проведения трудоемкого эксперимента, который выводит из строя изделие, нарушает рити технологического процесса и не гарантирует получения требуемых свойств во всей партии, так как на качество закалки влияют также такие факторы, как колебание уровня воды в ванне, ее температура, неточность фиксации моментов начала и окончания процесса охлаждения и др.

Цель изобретения - обеспечение непрерывного контроля температуры иэделия при поточной закалке..

Поставленная цель достигается тем, что согласно способу контроля закалки изделия, неполностью погруженного в охлаждающую среду, вращающегося вокруг продольной оси, включающему контроль температуры изделий в процессе охлаждения, контроль осуществляют путем бесконтактного измерения температуры поверхности изделия, находящейся над уровнем охлаждающей среды.

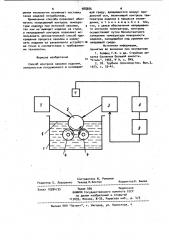

На чертеже изображена схема устройства для. осуществления процесса закалки с использованием предлагаемого способа контроля.

Схема содержит механизированную ванну 1; механизм 2 загрузки, выполненный, например в виде рычагов, и предназначенный,для загрузки охлаждаю его.изделия; механизм 3 выдачи изделия,.выполненный, например в виде захватов, предназначенный для извлечения изделий из ванны; механизм ч вращения изделия, выполненный, например в виде колесных пар, обеспечивающий вращение изделия в процессе охлаждения; охлаждаемое изделие 5; .ypo" вень 6 охлаждающей жидкости; бесконтактный температурный датчик 7, свизированный на поверхность иэделия 5, находящегося над уровнем 6 охлаждающей жидкости; вторичный прибор 8, предназначенный для регистрации температуры металла, в процессе охлаждения; исполнительный механизм 9, связанный с механизмом выгрузки и вторичным прибором, подающий сигнал на срабатывание механизма выгрузки.

При закалке нагретое до заданной температуры изделие 5 с помощью механизма 2 скатывается в механизированную ванну 1 на механизм 4 вращения, обеспечивающий вращение изделия относительно продольной оси при нещ полном его погружении в охлаждающую среду, т.е. в процессе закалки часть иэделия 5 находится над уровнем 6

Способ контроля процесса закалки осуществляют путем бесконтактного измерения температуры поверхности охлаждаемого изделия 5, перемещающейся над уровнем 6 охлаждающей среды.

Бесконтактное измерение температуры поверхности может быть осуществлено, например, с помощью температурного датчика 7, которым измеряют исходящий пот поверхности, нахсдящейся над уровнем охлаждающей среды, интегральный поток излучения. Изменение величины потока, регистрируемое датчиком 7, непрерывно фиксируется вторичным прибором 8 в виде температурновременной диаграммы.

При необходимости прекращения процесса закалки по достижении изделием заданной температуры вторичный прибор 8 соединяют с исполнительным механизмом 9, связанным с механизмом 3 выгрузки, который и извлекает изделие из ванны 1.

Применение предлагаемого способа по сравнению с известным обеспечивает непрерывный поштучный контроль температуры поверхности изделия, вращающегося вокруг своей оси при неполном погружении его в ванну, что позволяет оценить степень соблюдения заданной технологии всех изделий непосредственно в процессе производства. Это гарантирует получение заданных свойств изделия, а в случае нару988886

Формула изобретения

Составитель Ю. Романов

Редактор Е. Лазуренко Техред И.Костик Корректор О. Билак

Тираж 566 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Раушская наб., д. 4/5

Заказ 10994/35

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4 щения технологии исключает поставку таких иэделий потребителю.

Применение способа позволяет обеспечить непрерывный контроль температуры изделия при поточной закалке, так как не выводит иэделие из строя, а непрерывный контроль позволяет использовать автоматический способ прекращения процесса закалки и извлекать изделие из закалочного устройст-10 ва точно в соответствии с требования" ми технологии.

Способ контроля закалки изделия, неполностью погруженного в охлаждающую среду, вращающегося вокруг продольной оси, включающий контроль температуры иэделия в процессе охлаждения, отличающийся тем, что, с целью обеспечения непрерывного контроля температуры, IcoHTpDJlb осуществляют путем бесконтактного измерения температуры поверхности изделия, находящейся над уровнем охлаждающей среды.

Источники информации, принятые во внимание при экспертизе

1, Хейфец Г.И. и др. Струйная закалка баллонов больюой емкости.

"Сталь", 1965, 9, с. 849.

2. Сб. Трубное производство. Вып,3, 1973, с. 33-41.