Сталь

Иллюстрации

Показать всеРеферат

В. Г. Сорокин, P.À. Зильберштейн, В.

M.À. Гервасьев, Л.А. Троп, А.А. фил

Б-.А. Никулин, Л.С. Мерсон, А.П. Вол

6.8. Старков и Е.П. Шайдо. (72) Авторы изобретения

Центральный научно-исследовательский и и технологии тяжелого и транспортного в111 Ж,. „ i и Волжский завод цементного машиностроения

{7l) Заявители (54) СТАЛЬ

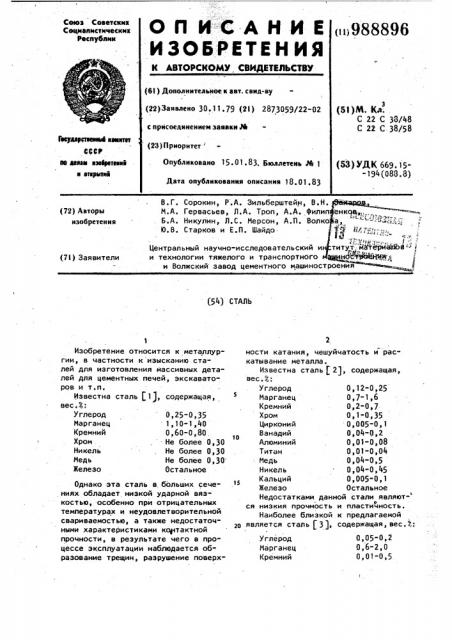

Изобретение относится к металлургии, в частности к изысканию сталей для изготовления массивных деталей для цементных печей, экскавато" ров и т.п.

Известна сталь 1 1), содержащая, вес.4:

Углерод 0,25-0,35

Марганец 1,1О-1,40

Кремний 0,60-0,80.

Хром - He более 0,30

1О

Никель Не более 0,30

Медь Не более 0,30

Железо Остальное

Однако эта сталь в, больших сечениях обладает низкой ударной вязкостью, особенно при отрицательных температурах и неудовлетворительной свариваемостью, а также недостаточными характеристиками контактной прочности, в результате чего в процессе эксплуатации наблюдается образование трещин, разрушение поверхности катания, чешуйчатость и раскатывание металла.

Известна сталь (2), содержащая, вес.г:

Углерод 0,12-0,25

Марганец 0,7-1,6

Кремний 0,2-0,7

Хром 0,1-0,35

Цирконий 0,005-0,1

Ванадий 0,04-0,2

Алюминий 0,01-0,08

Титан 0,01-0,04

Медь 0,04-0,5

Никель 0,04-0,45

Кальций 0,005-0,1

Железо Остальное

Недостатками данной стали являюта ся низкия прочность и пластичность.

Наиболее близкой к предлагаемой является сталь (3 }, содержащая, вес.1:

Углерод 0,05" 0,2

Марганец 0,6-2,0

Кремний 0,01"0,5

Хром До 0,8

Цирконий 0,01-0,1

Ванадий 0,01-0,15

Алюминйй 0,01-0,1

Медь 0,2-0,6

Никель 0,1-0, 15

Бор 0,0005-0,005

Ниобий 0,01 "0 15

Молибден 0,1-0,8

Железо Остальное 10

Недостатком известной стали является низкий предел выносливости.

Цель изобретения - повышение предела выносливости стали.

Поставленная цель достигается тем, 1з что сталь, содержащая углерод, марганец, кремний, хром, цирконий, ванадий, алюминий, медь, никель, нио- бий, молибден и железо, дополнительно содержит кальций при следующем сост- ро ношении компонентов, вес.3:

Углерод 0,10-0,30

Марганец 0,4-2,0

Кремний 0,2-0,5

Хром 0,05-0 5 25

Цирконий 0,005 0 1

Ванадий 0,03-0,2

Алюминий 0,01-0,08

Медь 0,04-0,5, Никель 0715

Ниобий 0,01-0,06

Молибден 0,01-0,35

Кальций 0,001-0,1

Железо Остальное

Для исследования предлагаемой и известной стали отливают пластины

40к150 250 мм в высокочастотной индукционной печи емкостью 40 кг.

В табл. 1 приведен химический состав плавок.

Для исследования качества сварно-. го соединения пластины сваривают способом ЭШС методом плавящегося мундштука.

1 1

Стали термообрабатывают по следующему режиму: нормализация при 900 С, выдержка 3 ч, отпуск при 660 С, выдержка 6 ч.

988896 4

После термообработки из пластин (основного металла и сварного шва) вырезают и вытачивают образцы для механических испытаний: пятикратные образцы 110 мм в соответствии с

ГОСТ 1497-73 для определения б р,(рв, и образцы с надрезом (тип 1 согласно ГОСТ 9454-78).

Механические свойства предлагаемой и известной стали приведены в табл. 2. .В табл. 3 приведены изменения предела выносливости от коэффициента концентрации напряжений g и радиуса надреза О, мм, и результаты усталостных испытаний.

Для,определения предела выносливости и оценки чувствительности сталей к концентраторам напряжений из термообработанных пластин вырезают и вытачивают, образцы, изготовленные в соот вет ст вии с ГОСТом 23026-73: гладкие 1 типа и с надрезами, анало,гичными Утипу. Диаметр сечения в надрезе 8 мм, а в цилиндрической части

12 мм. Радиусы дна надреза приняты 2-0, 12 мм. На каждой марке стали по четыре вида остроты надреза. Фактический радиус надреза определяется на каждом образце с помощью инструментального микроскопа ° Средний радиус в группе образцов служит исходным для расчета теоретического коэффициента концентрации напряжений.

Испытания образцов проводят на машинах МУИ-6000 при различных нагрузках с определением предела выносливости на базе 10 циклов нагружения.

Как видно из представленных данных, предлагаемая сталь имеет более. высокий предел выносливости, чем известная при достаточно высоком уровне прочности, пластичности и ударной вязкости и хорошей свариваемости.

Использование предлагаемой стали для изготовления массивных деталей позволяет получить экономический эффект 200 тыс. руб. в год.

988896

1 (I !

i

I

l

1

1

I

1

1

1

1

1 1

I

1

I

1

1

1

1

I

1 (I„

1 .

ОЪ о

Ct (Ч (Ч

Э

° Ь о о (Ч о

Ol о (Ч о л о ( о о

CO о л

tD оо о о о

° ь В о о т1 о л о

LA о .(ч о о о о

Ю л о о (.(Ъ

С1 о

° Ь о

С> л о

tD

CO о л

С>!

4\ ((\ о

° h о о

4Ч л о

LA (П л

С(о

ОО

° Ь о о

° > о о

C>>(Ю о о л

ФЪ о л о

ИЪ . л о

> > Ъ

CD л о

tD (>Ъ о л

tD о

° Ь

:=1 о л

CD ((Ъ о о л о о

° л л о о (/Ъ о сО л о

tA (Ъ

С> о л о (D

CD о

М\ о о О

Ю о (.(\ (Ч л о о

СЧ л о

-Ф lA

О еЧ л ° l о . о о ъО о л о са о

М CO о о

° \ Ф о о о о л

tD о

CD л о о

Ю о

М1 о о о о о е4

° Ь ° \ о о ек о

С> о о о

М\ о л о о

tD л э (Ч

МЪ о

Ю

CD ((\ о о л о о л

CD о л о лл

М\ о о.

CO

С> .(Ъ о л о о (Ч

Ю о -Г\ о л о

° в

tD (Ч л о (Ч

° в о о

Н\ л о

М\

> >Ъ л о

«ф

m о о о о л

4Ч

- Ф о

С> ъО л о о

CD л (Ч о

Ю о о

4Ч л о а о о сч

° \ о о о (> Ъ о

С1

4Ч

«Ъ (Ч л

С>

>z

З

Е

Э

t(I (»

t((>

М

1 о

Э

Ф

Л

° 1

1 1 1

1. 1 1

I I О 1

I 1 I

=У 1 (I

1 1 . 1

Z 1

1 1 1 с !

t (О (I ° !

t(I (лл 1

1 1 !

» 1 1 I. I 1 ((3 I

1 I I! I — л-1

I 1

1 1

I E I

I I (>2

1 1 О! 1 1

1 1

1 .0

Е 1

I I 1

1 I

I I !

1 (,О 1

Я (1

1 I

1 1 с5

О г

I 1 гЧ

И !!

1 1! 1 I оМ 9

I ° б 1

1 (.(1 1 (Ф 1 ((! l

1.1 (1 Ф 1 I

1 (O (I

1 I- Г

О 1

0 о

>Я I . 1

О б — — !

I ф) I 1 х у 4

1 ((-i 1

U. (1 I 1

1 I

I . ((1 >-(I (Л

1 (! Ф

1 I

1 1

I I I! — — (1 I 1 (l 1! !

1 1

O .I

I .1 I

t i

1 1! I

1 1! 1

1 1

1 (6 1

I Ю X 1

1- с

О t((4

0 11 Э О 1 Ъ Ъ (Ч (Ч 4Ч о о о л л Ю о о о

I

I.

t б1

l

1 !

1

I

1

I

1

1 г

В

I

i I

1

1

1

I (\

1 б

I

1

1 !

I (1 ! !

1 !

1

1

1

1

8 Д е

» о! I» о о

I Y

1 C>I

1 Ю

1 >0

r а

I Э

Ц! л

СО О

С»

ОЪ О

С»

ОЪ

-0.

С» м

tV

° 4! О

Ю

CD

0О л

Ю

ФО л

° а

Ю

CD

Ю м

CFI

С» м

С»

СО

0О

CD м

0О

С»

ОЪ

Ю л -1Ъ

Ю! л

CD м

Ф

4 м

° Ф

C>I

«й

CV

С»

CD б 4

E>I

СЪ!

С»

0О л ъО

CD

LA м

С»

ЪО

CD

Ю О

LA

CD

Ю

0О

ЪО

LA

ФЬ л О л

00 О ббЪ

С»

CD

Ю

Ю м

CD

O м

С»

>О

C>I

ОЪ

Ю

00 бЧ -ГЪ м л

LA м X3

Ю О

:ч м

CD . О

С»

Ю

ОЪ

-з.

0О

С»

-Ф

ОЪ ъб»

CD л с

Э

Ц

О, с.!.

I !

lg !

v о

С» а с

1 1

1 1

I I

С» 1

1 >О 1

I I I

1--. I

I 1 ! I

I I о

1 - 3 1

I I I

1 I

I I

1 I

1 I

1 I

1 1

ы

I CV о I

1v о 1

I Ц 1 ! аco 1

ЭХ

Ф l

r>> — l

1 о . 1 с е е

%бб I

1 S Л I о о о э

1 Z Э

0 r о х

1 о Э 1 с х

1 Q X I б- с,б !.

X Ц о л

О Э 1

s .,!

1-бr о х

o >g

ЭС х Х >> I х а

Э X I б- б1

1 I оэ! ос

Z X I

3 I о

CL X I

С I-

1 ! б

1 !

X 1

>0 I

I- 1

О I

988896

>1! л .О

LA л

ИЪ

Q э

lg

О С» м

Ю °

С» О о

ОЪ а

°

С CD йЪ 0O

Ф ° \ о

>О ю»

° Ь ° ь

М 01)

ОЪ

Оъ м

CD CD бМ

CV 0О

>О ф т»

Ю Ю с» о

СО ббЪ

МЪ C>I

» Ю бИ М

ОО Л

О

ОЪ >О м е4 м

М

Ф 0О м бм

4 4 1Ъ л бМ - Ф м О

m o л м ъО о е м О

>Х

З

Z б» о

C>I LA лс

1.

m! 1З с о

Ilg!

» о с

C>I о

X

1 Э! У б >g.1 Z

I m

1 Э

1 Э а о!!

Ц

Э m а О

X =т а Lg

С б0 а

C>I 1О о

i CLA

10 I

>0 М

1 >Х

10» S х

1 э

r

1 >g

I e

Cg с с

>0 Э х э о

Е «>I о >х о о

° э

mmo оси

zco

О б0 С о б- о е х хЕО х

xom

I» I

oox

X Z

o.rm

Э Э Ф бхmc

lg .lg аc>x

>g c o

Ха!* Cg

З о Z

Э I- X

ЦО 1еооз

m ц я z

Xa.CX аэсу с и е

1- э а

Э Y I»

C lg a

e r >g CC

l- e m o

X eZV1c е а

o ms e

X X Q, Ct ас а с ба, »,х щ :!

>!с

l0

Таблица3

988896

Состав, стали

Предел

Выносливости р МПа

Ысг-1,65 р =1,45 а <у 3,08

-0,21

< =-3 75 р -0,12

d -2,1

0,65

» р еву» »«

Предлагаемый

1, 124

330

229

190

133

350

242

198, 145

127

358

138

152

210

Известный

123 112

135 118

134 . 109

208

315

170186

229 Z

230

190

«

П р и м е ч а н и е, В табл, 3 приведены средние значения по Результатам ис,", пытания 4 образцов.

Формула изобретен; я

Составитель п. Лапин

» » З .»

Заказ 10995/35 Тираж 625 Подписное

ВНИИПИ Государственного комитета СССР по делам, изобретений и открытий

1 ЦОЦ Москва Ж"Я Раувская наб. g. 4$g

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Сталь, содержащая углерод, марганец, кремний, хром, цирконий, ванадий, алюминий, медь, никель, ниобий, молибден и железо, о т л и ч а ющ а я с я тем, что, с целью повышенйя предела выносливости, она дополнительно содержит кальций при следующем соотношении компонентов, вес.Ж:

Углерод 0 10-0,30

Марганец . 0,4-2,0

Кремний 0,2-0 5

Хром 0,05-0,5

Цирконий 0,005-0,1 <

Ванадий 0,03-0,2 Алюминий О,ОI-0,08

Медь 0,04-0,5

Никель 0,7-1 5

Ниобий 0,01"0,06

Молибден 0,01-0 35

Кальций 0,001-0,1

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Отливка из легированных сталей.

ГОСТ 977 75.

2. Авторское свидетельство СССР.

II 538053, кл. С,22 С 38/00, 1976.

3. Заявка Японии и 53-14606, кл. 10 J 172, заявл. 27.07.76, М 51-89475, опублик. 09.02.78.