Способ определения стойкости материалов для нагревателей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6!) Дополнительное к авт. свид-ву— (22) Зеявлено 20.08. 81(21) 3333617/24-07 )$$} М. gg.з

0 01 Н 25/58

//Н 05 В 3/62 с присоединением заявки М (23) ПриоритетГосударственный комитет

СССР по делам изобретений и открытий

{33} УД 621. 3.036..662.9.002.

254(088 8 1

Опубликовено15.0183. Ьюллетень Йо 2

Дате опубликования описания 15 ° 01.83 (72) Авторы изобретения (54 1 СПОСОБ ОПРЕДЕЛЕНИЯ СТОИКОСТИ МАТЕРИАЛОВ

ДЛЯ НАГРЕВАТЕЛЕЙ

Изобретение относится к нагрева- . тельным элементам для электропечей;. а нмеено к способам определения стойкости материалов для нагревателей.

Известен способ определения стойкости материалов для нагревателей, при котором иэ исспедуемого материала изготавливают образец нагревате- . ля, нагревают его прямым пропусканием тока в условиях работы натурных нагревателей, определяют в ходе работы его электросопротивление и по сроку службы образца нагревателя до того момента времени, когда его электросопротивление увеличится на 20%, 15 судят о стойкости P1) и f21.

Недостатками данного способа являются его низкая точность, связанная с условностью 20%-ного уровня увеличения сопротивления, условностью определения характеристики стойкости (срока службы нагревателя до момента 20%гного увеличения его сопротивления ) при одном уровне температуры и плотности тока (т.е. на одном самопроизвольном установившемся режи- . ме — при данном токе по образцу в данной печи температура строго определенная а также малые функциональные возможности способа, что связано с невозможностью одновременного варьирования током и температурой, и необходимость изготовления и испытания образца натурального нагревателя.

Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ определения стойкости материалов для нагревателей, при котором из исследуемого материала изготавливают образец нагревателя, нагревают его прявевм пропусканием тока до достижения на нем рабочей температуры и контролируют стойкость по времени его работы при этой температуре (3).

Недостатками данйого способа являются его сравнительно низкая точность, связанная с тем, что данные о стойкости можно получить только при . некоторых сочетаниях величин плотности тока и .температуры образцов, а также с неопределенностью. места разрушения образца из-эа статистической неопределенности расйоложения в нем наиболее крупных дефектов структуры - зерна, пор и т.д., малые функциональные возможности, что связано с невозможностью получения еднрой зависимости стойкости от плот989427 ности тока и температуры образцов, а также необходимость изготовления ббразца нагревателя, Цель изобретения — повышение точности определения стойкости преимущественно углеродных материалов 5 и расширение функциональных возможностей путем создания воэможности испытаний образцов прн.варьируемых температуре и плотности тока.

Указанная цель достигается тем, 10 .; то согласно способу, при котором иэ исследуемого материала изготавливают образец, нагревают его прямым; пропусканием тока до достижения рабочей -температуры, контрлируют время 15 их работы при этой температуре до их разрушения и по нему судят о стой-кости, образец изготавливают в виде прямоугольной пластины с галтелями, отношения толщины к длине и толщины 20 к ширине для которой лежат в интервале соответственно 1:10 — 1:50 и

1: 3 — 1:15, в геометрическом центре пластины выполняют отверсти, отношение диаметра которого к ширине об- 25 разца лежит в интервале 1:10 — 1:25, перед укаэанным нагревом образец нагружают до уровня напряжений 0,2

0,5 кг/мм и нагревают косвенно дополнительным внешним нагревателем до температуры на 100-500 С меньше рабочей температуры, после чего ведут указанный нагрев прямым пропусканием тока через образец с повышени ем плотности пропускаемого по нему тока и одновременно снижают температуру дополнительного нагревателя.

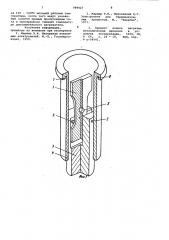

На фиr. 1 показано устройство для проведения испытаний по определению стойкости, общий вид r, на фиг. 2 — распределение температуры по образцу при40 различных параметрах, на фиг. 3 зависимости стойкости образцов иэ различных углеродных материалов от эксплуатационных факторов.

Образец 1 (,фиг. 1 ) .имеет форму пластины с галтелями, длина рабочей части которой относится к толщине и ширине к толщине соответственно как

-1:10 — 1: 50 и 1:3 — 1:15. Образец

1 устанавливается с помощью шпилек

2 в захваты 3 с продольными пазами в каждом (один из захватов — верхний не показан .). Образец 1 окружен дополнительным нагревателем 4, например цилиндрическим. В геометрическом центре образца 1 выполнено отвесртие 5, диаметр которого относится к ширине образца как 1:10 — 1:25.

Нагреватель 4 устанавливается на токопроводах (не показаны}, а полу- 60 ,чение хорошего электрического контакта обеспечивается, например, выполнением нагревателя с фланцем, на поверхности которого выполнены кольцевая канавка 6 и кольцевой выступ 7,65

Зона 8 разрушения (фиг. 2 ) подавляющего числа образцов нагревателей совпадает с зоной высоких температур для различных распределений температуры по образцу для различных параметров (9 — образец толщиной

1 мм, плоность тока 8 A/Mì ;10 толщина 2 мм, плотность тока 8 A/MM

11 — толщина 3 мм, плотность тока

8 А/мм ; 12 — толщина 2 мм, плотность тока 11 A/мм р 13 — толщина

2 мм, плотность тока 14 A/MM2.

Прямая 14 соответствует графиту ,ВПП, 15 — материалу МПГ-б, 16 - APB (фиг. 3).

По оси ординат отложена длительйость работы образца 1, моделирующего работу нагревателя из данного материала, по оси абсцисс — комплексный параметр дахр(Я / RT)

Я 2,ЗВ где h — толщина образца;

Я вЂ” энергия активации процесса, равная 160 ккал/моль;

R — универсальная газовая постоянная;

Т вЂ” абсолютная температура.

Подавляющее большинство выпускаемых нагревательных элементов (кроме стержневых ) представляет собой трубки или пластины, два габаритных размера которых намного превосходят третий (толщину). A стержневые нагреватели могут быть представлены в виде эквивалентных элементов с двумя габаритными размерами, существенно превышающими третий.

Результаты испытаний образцов, вы-. полненных в виде плоских пластин с галтелями, отношение длины которых беэ галтелей к толщине и ширины к толщине лежат в интервале соответственно 1:10 — 1:50 и 1:3 — 1:15, хорошо коррелируют с результатами испытания натурных нагревателей. Кроме того, при изучении данных о причинах и локалиэации мест. разрушения и выхода из строя натурных нагревателей установлено, что подавляющее большинство нагревателей .(порядка

74%) разрушаются в зоне наиболее высоких температур, лежащих чаще всего в центральной части нагревателя . В связи с тем, что каждое испытание образца на стойкость является весьма длительным (50 — 600 мин/ и требует тщательной подготовки образца и установки к испытаниям, то необходимо получение результатов, все из которых являются надежными и нет испытаний, которые дслжны быть отброшены иэ-эа разрушения образцов не в центральной зоне. В связи с этим предложено в цейтральной части образца выполнять отверстие. Ис989427 следованиями установлено, что при отношении диаметра отверстия к ширине образца, лежащем в интервале 1:10

1:25,. обеспечивается надежное разрушение образца в центральной части.

Отверстия меньшего, чем укаэанный, диаметра (ширина образца обычно 625 мк), выполнять в тонких (толщиной 0,5 + 4 мм ) образцах из углерод ных материалов сложно.

Кроме того, например, для крупнозернистых углеродных материалов (с максимальным размером зерна 1,2

2,3 ммJ отверстия меньшего диаметра, чем 1-2,5 мм, не сказываются на разрушении нагревателя в центральной или периферийной части образца.

Увеличение диаметра отверстия до значений, дающих отношения, превышающие 1:25, черезмерно ослабляет живое сечение образца и приводит к появлению краевых эффектов, искажая экспериментальные результаты по стойкости.

Механическое нагружение образца в пределах 0,2 - 0,5 кг/мм позволя2 ет обеспечить исключение люфтов и зазоров в соединениях, например, образца с захватами. Йсследования- ми установлено, что меньшие нагрузки не устраняют люфтов, .а бопьшие приводят к появлению физико-механических явлений, в частности к возникно. вению полэучести (при температурах свыше 2000 — 2400aC).

Нагружение образца осуществляют путем шарнирного связывания верхнего токопровода с изолированным элементом, закрепленным в корпусе иечи, а нижнего токопровода - с нагружающим механизмом, выполненным в виде системы грузов или двигателя с парой винт-гайка, связанного с динамометром. Токопроводы соединены с токовводами, проходящими через водоохлаждаеьжй корпус печи, шинами, выполненными из параллельных лис. тов медной фольги или графитовой ткани.

Нагрев на 100 — 500 С позволяет точнее "попасть" на требуемые плот-, ности тока и температуру образца.

Пример 1 . Испытывается крупнозернистый графит марки ВПП.

Образцы имеют длину 65 мм, ширину галтелей 25, а ширину рабочей части — 16 мч. Длина рабочей части образца 20 мм, толщина 2 мм. В геометрическом центре образца выполняют отверстие диаметром 0,6 мм. Плотность тока по образцу .14,7 А/мм, 2 температура центральной зоны дополнительного нагревателя 2500 С, тем" пература центральной зоны образца

2820 С. Механическое напряжение в образце 0,2 кг/мм . При этих условиях длительность работы образца нагревателя 75 мин. Отбрасываемых испытаний нет.

Пример 2 . Испытывается мелкозернистый графит МПГ-6. Образцы имеют длину 95 мм, ширину галтелей

25, а ширину рабочей части - 15 мм.

Длина рабочей части .образца 50 мм, толщина образца 1 мм. Диаметр отверс-тия 0,8 мм. Плотность тока по образцу 11,36 A/ìì, температура цент10 ральной зоны дополнительного нагревателя 2450 С, температура централь ной эоны образца 2745 С. Напряжение в образце 0,5 кг/мм . Длительность работы 115 мин. Отброшенных испыта-

15 ний нет.

П р д м е р 3. Испытывается графит APB-1. Образцы имеют длину 95 мм, ширину галтелей 25, а ширину рабочей части - 50 мм. Длина рабочей час20 ти образца 50 мм, толщина 2,5 мм.

Диаметр отверстия 1,0 ю . Плотность тока по образцу 8,64 А/мм, температура нагревателя 2560 С, температуо

,ра образца 2740 С. Длительность ра25 боты 114 мин. Отбрсменных испыта ний нет..

Применение предлагаемого изобретения позволяет по сравнению с про,тотипом повысить точность испытаний

30 на 15-20% за счет исключения воэмож1Мости действия побочных механизмов износа, отсутствующих в натурных нагревателях и расширить функциональные возможности эа счет обеспечения

35 проведения испытаний при различных плотностях тока и температурах.

Формула иэобретения

Способ определения стойкости материалов для нагревателей, при котором изготовленный из исследуемого материала образец нагревают прямым пропусканием. тока до достижения рабочей температуры, контролируют стойкость по времени его работы при этой температуре, о т л и— ч а ющи и ся тем, что, с целью повышения точности определения стойкости преимущественно углеродных материалов, образец изготавливают в виде прямоугольной пластины с галтелями, отношение толщины к длине и толщины к ширине которой лежит в интервале 1:10 - 1:50 и 1:31:15 соответственно, в геометрическом центре пластины выполняют отверстие, отношение диаметра которого к ширине пластины лежит в интервале 1:10 — 1:25, перед указанным нагревом нагружают образец до уровня механических напряжений 0,2

О, 5 кг/мм и нагревают косвенно дополнительным, установленным вокруг него нагревателем до температуры

989427 на 100 — 500ОС меньшей рабочей температуры, после чего ведут указанный нагрев1 прямым пропусканием тока и одновременно снижают температуру дополнительного нагревателя.

Источники информации, принятые во внимание при экспертизе

1. Мармер Э.Н. Материалы вакуумных электропечей. М.-Л., Госэнергоиздат, 1959, 2, Мармер Э.H., Мурованная С.Г.

Электропечи для термовакуумных процессов. М., "Энергия", 1977.

5 3. Процесс износа. нагретых металлических проволок в условиях эксплуатации, 1970, 18, Р 64, с ° 18 - 19, ВЦП, пер.

Р ц-54541.

98942 I

O ЛЯР— Ю Л

apl фю ЯД

Составитель A. Ходатаева.

Редактор. Т. Веселова ТехредИ.Надь КорректорЛ ° Вокшан

Заказ 11115/62 Тираж 871 Подписйое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауюская -наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4