Коллектор электрической машины и способ его изготовления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (и1989631 (6l ) Дополнительное к авт. саид-ву (22) Заявлено 30.О6.77 (21) 2501172/24-07 с присоединением заявки № (5!)М. Кд.

Н 01 Р 39/04

Гасударственный комитат

СССР (23) Приоритет

Опубликовано 15.01.83- бюллетень ¹ 2 да делам наебретений и атхрмтий (53) УД К621.318. .3.047.2 (088.8) Дата опубликования описания 15.01.83

В. "А,:. Данекер, f

К. А. Андрианов, Г. Н, Багров, P. Ф. Бекишф

С. И. Лебедев и С. А. Ситников

%(72) Авторы изобретейия (7! ) Заявитель (54) КОЛЛЕКТСР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ

И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Изобретение относится к электрическим машинам,а именно к коллекторам и способам их изготовления и может найти применение при производстве элек- трических машин.

Известны коллекторы электрических машин, полученные из прессовочных трубчатых заготовок на основе углеграфитовых порошков 51 J.

Основным недостатком таких коллекторов является малая механическая прочность

Известен коллектор, содержащий ламели, выполненные из углеродной ткани, пропитанной полимерным связующим, и образующие полый цилиндр с гладкой ра, бочей поверхностью. Способ изготовления такого коллектора включает в-себя сборку коллекторных пластин из углеродной ткани, пропитанной полимерным связую- щ щим, и последующее прессование 21 .

Такой коллектор обладает высокой механической прочностью и повышенной пластичностью. Однако он применим лишь

2 в низковолотных электрических машинах, питаемых напряжением 12-36 -В, так как не обеспечивает необходимой электрической прочности поперек слоев коллектора при питании повышенным напряжением.

Токоведущие и изоляционные элементы данного коллектора выполнены из нескольких слоев омедненной углеродистой ткани, что затрудняет его формирование. В результате прессования образуется йолуцилиндр. Способ изготовления данного

3 коллектора включает такую трудоемкую операцию, как склеивание двух полуци- линдров.

Таким образом, сборка пакета коллектора в пресс-форму, формирование заготовки и коллектора в целом связаны со значительными технологическими трудностями, Бель изобретения — улучшение коммутационных свойств и упрощение технологии изготовления коллектора.

55 ч

3 98

Поставленная цель достигается тем, что ламели выполнены в виде рулонов, свернутых из непрерывной полосы угле родной ткани, завернутых в изоляционную ткань, Кроме того, полоса углеродной ткани выполнена с уменьшающейся шириной, Согласно способу полосу углеродной ткани сворачивают в рулон, заворачивают изоляционной тканью в один слой, закладывают в полость пресс-формы между разделительными элементами, прессуют при давлении 170-180 ат и температуре 140-150 С, вынимают разделительные элементы и прессуют при давлении 190-200 ат и температуре 170-180 С.

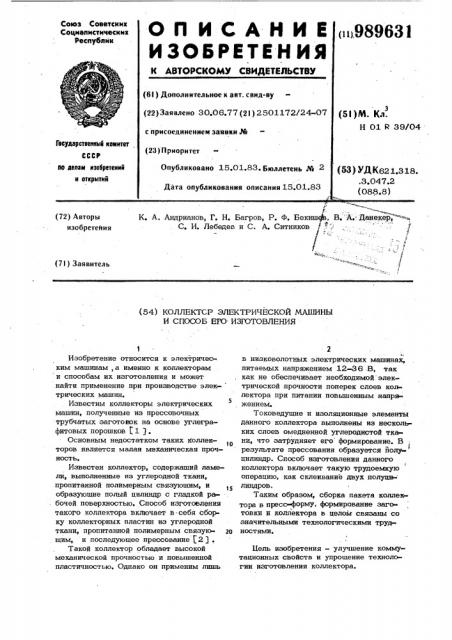

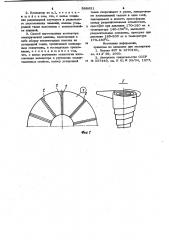

На фиг. 1 иэЬбражен коллектор; разрез; на фиг. 2 (a, 6) - пресс-форма для осуществления предлагаемого способа изготовления.

Коллектор (фиг. 1)имеет ламели 1, вылолненные в виде трубок из непрерывной полосы углеродной, в качестве ко. торой может быть использована ткань марки ТГН-2М, ТИП-3,4, пропитанная полимерным связующим.

Ламель обернута изоляционной тканью 2 в один слой для увеличения электрической прочности межламельного пространства, При изготовлении коллектора электрической машины по предлагаемому способу операции выполняются в следующей после довательности. Вначале из полосы углеродной ткани с уменьшающейся шириной сворачивают рулон, который имеет, трапециедальную форму, как это представлено на фиг. 1, поз. 1. Количество коллекторных пластин, изготавливаемого коллектора, определяет необходимое чи ло подобных рулонов. Далее полученный рулон заворачивают изоляционной тканью в один слой для обеспечения требуемой электрической прочности межламельной изоляции коллектора.

После этого указанный рулон закладывают в полость пресс-формы, образуемую двумя рядами расположенными разделительными элементами 3. Таким образом, набирается полный пакет токоведуших элементов коллектора.

Сформированный коллекторный пакет, набранный из определенного числа рулонов, затем прессуют между подвижным 4 и неподвижным 5 пуансонами.

Подвижный пуансон имеет пазы, в которые при прессовании входит соответству-

>ошее шсло разделительных элементов

9631 4

3. Процесс прессования осуществляется в два этапа. Первый этап соответствует предварительному формированию коллекторного пакета и проводится при давлении 170-180 ат и температуре 140о

150 С. Выбранные значения параметров процесса прессования обусловлены тем, что при этом в основном образуется форма токоведущего элемента, но не происходит окончательной полимеризации связующего, Второй этап заключается в следующем: вынимаются разделительные элементы и производится прессование кол>5 ëåêò0ðíîãî пакета при давлении 190200 ат и температуре 170-180 С. При указанных параметрах процесса прессования происходит как заполнение пустот, образованных вынутыми разделительными элементами, так и окончательная полимериэация полимерного связующего.

При этом не происходит сколько нибудь существенных изменений формы токоведущих элементов коллектора, которые образуют в результате 2-го эта.па прессования гладкую цилиндрическую поверхность.

На гладкой рабочей поверхности коллектора, полученного предлагаемым спо30 собом изготовления, практически отсутствуют радиальные и тангенциальные колебания щеток, что приводит к значительному улучшению коммутационных характеристик электрической машины.

Коллектор из волокнистых природных материалов данной конструкции позволяет значительно расширить область их применения. При использовании данного коллектора улучшается. качество коммутационного процесса. Конструктивное решение данного коллектора обеспечивает его высокую механическую прочность (предельные окружные скорости до

200 м/с) при значительном упрощении технологии изготовления.

Формула изобретения

1. Коллектор электрической машины, содержащий ламели, выполненные из углеродной ткани, пропитанной полимерным связуюшим, и образующие полый цилиндр с гладкой рабочей поверхностью, о т л и ° ч а ю шийся тем, что, с целью .улучшения коммутационных. свойств, ламели выполнены в виде рулонов, свернутых иэ непрерывной полосы углеродной ткани, завернутых в изоляционную ткань.

5 .989631 6

2. Коллектор по п.l, о т л и ч а - ткани сворачивают в рулон, заворачива-ю шийся тем, что, с целью созда- ют изоляционной тканью в один слой, ния равномерной плотности и радиально- закладывают в полость пресо-формы го расположения ламелей, полосы угле- между разделительными элементами, родной ткани выполнены с уменьшакнцей- g прессуют при давлении 170-180 ат, и оя шириной. температуре 140-150 С, вынимают

3; Способ изготовления коллектора разделительные элементы, прессуют при электрической машины, включанмций в . давлении 180-200 ат и температуре себя сборку коллекторных пластин из . 170-180 С. углеродной ткани, пропитанной полимер- 10 Источники информации, ным связуюшим, и последукяцее прессо- принятые во внимание при экспертизе ванне, отличающийся тем, 1. Патент ФРГ M 1270161, что, с целью упрошения технологии изго- кл. 21 59, 1969. товления коллектора и улучшения комму- 2. Авторское свидетельство СССР тационных свойств, полосу углеродной И % 557449, кл Н 01:Р 39/04, 1977 °,2

Составитель В. Чернова

Редактор А. Долинич Техред О.Неце Корректор < И, Шулла

Заказ 11140/72 . Тираж 588 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4