Полимеризационная установка

Иллюстрации

Показать всеРеферат

О П И С А Н И Е « 990288

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.07.80 (21) 2961986/23-26 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кл

В 01 J 19/00

Гесудерстаелнмй камнтет

СССР (53) УДК 66.023 (088.8) Опубликовано 23.01.83., Бюллетень № 3 лф делам наабретеннй и атнрмтнй

Дата опубликования описания 28.01.83

А. В. Шишкин и Э. Д. Малютина

Й =-: .::-;,?. к ..:;. ° ... «

-" -. у

;. л Ф

У

С

/ (72) Авторы изобретения (71) Заявитель (54) ПОЛИМЕРИЗАЦИОННАЯ УСТАНОВКА

Изобретение относится к установкам для синтеза синтетических каучуков и может быть использовано в производстве различных полимерных материалов.

Известна установка для непрерывной суспензионной полимеризации и сополимеризации стирола, содержащая полимеризаторы, соединенные ме:кду собой при помощи конфузорно-диффузорных втулок, выгрузное устройство и перемешивающие устройства, расположенные эксцентрично по отношению к корпусам полимеризаторов и имеющих различные направления вращения (1) .

Недостатком такой батареи является то, что перекачка реакционной массы из реактора в реактор осуществляется за счет создания давления на входе в первый полимеризатор, т. е. требуется применение мощного насоса. Данную установку невозможно использовать при отводе тепла экзотермической реакции за счет кипения растворителя, так как в реакторах отсутствует поверхность раздела фаз.

Известен способ рециркуляции водорода в производстве олефиновых сополимеров, получаемых в растворе, реализуемый на установке, содержащей два реактора-поли2 меризатора, причем перекачка реакционной массы из реактора в реактор осуществляется с помощью насоса (2).

Недостатком такой установки является то, что производительность насоса должна быть соглаСована с подачей компонентов в реактор, что практически невозможно, особенно при изменении физических свойств продукта во время реакции полимеризации.

К тому же в данной батарее полимеризаторов невозможно отводить тепло за счет

1о испарения растворителя.

Известна также установка, содержащая реакторы-полимеризаторы, холодильникиконденсаторы, насосы для перекачки реакционной массы, трубопроводы, запорную

15 арматуру, насосы для обеспечения циркуляции паров растворителя через холодильники-конденсаторы.

Реагенты подаются в первый реактор установки, где завязывается реакция полимеризации. Поскольку реакция полимеризации экзотермическая, то выделяющееся тепло приводит к испарению растворителя как низкокипящего компонента. Коэффициент заполнения аппарата 0,7. В газовой фазе происходит сепарация вторичного па990288 ра от капель раствора, и пары поступают в холодильник-конденсатор. При конденсации паров тепло отдается хладагенту. Требуемое давление в реакторах поддерживается с помощью вакуум-насосов P).

Недостатком данной полимеризационной установки является отсутствие устройств, обеспечивающих поддержание определенного уровня реакционной массы в аппаратах. Чтобы реакторы не переполнялись или не опустошались необходимо обеспечить строго определенную производительность перекачивающих насосов, что при изменении физических свойств среды практически невозможно. Регулирование производительности насоса с помощью КИП также является ненадежным, так как следует учитывать возможное пенообразование в реакторах и газонасыщение реакционной массы парами растворителя, что приводит к изменению уровня. Для надежной работы установки в целом, при обеспечении оптимальной гидродинамической обстановки в каждом из полимеризаторов необходимо, чтобы в каждом из аппаратов была своя высота жидкостного слоя. К тому же интенсивность тепловыделения в реакторах неодинакова, что объясняется кинетикой процесса поли меризации. Все эти факторы требуют автомодельного поддержания заданного уровня в полимеризаторах.

Цель изобретения — повышение надежности работы установки за счет поддержания определенного уровня в реакторах.

Поставленная цель достигается тем, что в полимеризационной установке синтеза синтетического каучука, содержащей установленные последовательно по ходу жидкости реакторы, соединенные между собой по жидкости посредством трубопроводов, расположенных в нижней части и оснащенных насосами, газовое пространство каждого последующего реактора соединено с жидкостной зоной предыдущего реактора посредством переточного трубопровода с установленным на нем дополнительным насосом.

Каждый реактор, начиная со второго, снабжен всасывающим устройством, расположенным выше уровня раздела фаз и выполненным в виде кольцевого коллектора; имеющего в сечении треугольник, направленный вершиной вверх к которому подключен всасывающий патрубок дополнительного насоса.

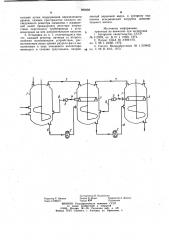

На чертеже представлена принципиальная схема полимеризационной батареи.

Полимеризационная батарея содержит реакторы-полимеризаторы 1, холодильникикоиденсаторы (не показаны), насосы 2 для перекачки реакционной массы из предыдущего реактора в последующий, дополнительные насосы 3, присоединенные своими всасывающими патрубками 4 к каждому последующему реактору, всасывающие устройства 5, расположенные в реакторах над

4 поверхностью раздела фаз, трубопроводы 6 для перекачки реакционной массы, паропровод 7, трубопровод 8 для перекачки избытка газожидкостной смеси.

Поли меризационная установка работает следующим образом.

Шихта, катализатор и другие исходные компоненты подаются в первый реактор 1, где происходит их смешение, и начинается синтез. Реакционная масса насосом 2 перекачиваегся в последующий реактор. Основное гепловыделение имеет место во втором, третьем и т. д. реакторах установки. Количество реакторов в установке зависит от типа каучука и технологических особенностей проведения процесса. При этом наименьшее количество тепла выделяется в первом и последнем реакторах. Это объясняется кинетикой процесса полимеризации и тем, что в первом реакторе часть тепла расходуется на нагрев шихты до температуры полимеризации. Поэтому наибольшая интенсивность кипения и высокое газосодержание реакционной смеси имеют место в промежуточных полимеризаторах. Поддержание заданного уровня в реакторах осуществляется с помощью дополнительных насосов 3, соединенных со всасывающими устройствами 5, расположенными в реакторах над поверхностью раздела фаз. В качестве дополнительного насоса лучше всего использовать вихревой насос, так как он способен засасывать пенящиеся среды. В случае повышения уровня в реакторе газожидкостная смесь достигает всасывающего устройства 5, засасывается в него и по всасывающему патрубку 4, насосу 3 и патрубку 8 поступает .в предыдущий реактор. Замкнутая система — предыдущий реактор 1— насос 2 — последующий реактор 1 — дополнительный насос 3 — работает автомо30

35 дельно, поскольку для этого достаточно, направленного вершинои вверх, предотвращает его от зарастания при стекании по нему брызг сконденсировавшегося пара легкокипящего компонента.

Полимеризационная установка проста в своем аппаратурном оформлении и надежна в работе, так как ее работоспособность не зависит от физических свойств среды.

Формула изобретения

1. Полимеризационная установка синтеза синтетического каучука, содержащая установленные последовательно по ходу жидкости реакторы, соединенные между собой по жидкости посредством трубопроводов, расположенных в нижней части и оснащенных насосами, отличающаяся тем, что, с целью повышения надежности работы усS5 чтобы производительность дополнительного насоса 3 превышала расход реакционной массы. Выполнение всасывающего устройства 5 в виде кольцевого коллектора, имею40 щего в живом сечении форму треугольника, 990288

Составитель Н. Кацовская

Редактор P. Ци цик а Техред И. Верес Корректор А. Дзятко

Заказ 11068/10 Тираж азу Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 тановки путем поддержания определенного уровня, газовое пространство каждого последующего реактора соединено с жидкостной зоной предыдущего реактора посред-, ством переточ ного трубопровода с установленным на нем дополнительным насосом.

2. Установка по п. !, отличающаяся тем, что каждый реактор, начиная со второго, снабжен всасывающим устройством, расположенным выше уровня раздела фаз и выполненным в виде кольцевого коллектора, имеющего в сечении треугольник, направ6 ленный вершиной вверх, к которому подключен всасывающий патрубок дополнительного насоса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 412929, кл. В 01 J 19/00, 1974.2. Патент США-№ 3.969.470, кл. С 08 1. 23/08, 1976.

3. Патент Великобритании № 1.319842, 10 кл. С 08 D 3/10, 1973.