Центробежная дробилка

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик

I (61) Дополнительное к авт. свид-ву— (22) Заявлено 20.05.81 (21) 3296961/29-33 с присоединением заявки №вЂ” (5!) М. Кл.з

В 02 С 13/ !4

Гееудэрствелмй кемнтет

СССР де делам лзебрателий. и еткрмтий. (23) Приоритет— (53) УДК 621.926..4 (088.8) Опубликовано 23.01.83. Бюллетень № 3

Дата опубликования описания 05.02.83 (72) Авторы изобретения

Ф

Э. P. Багян Б. Т. Баканов и И. А. 7е;Аза ьевр,,Р

t у : - " --.;/

t с

Фрунзенский политехнический инстит (7! ) Заявитель (54) ЦЕНТРОБЕЖНАЯ ДРОБИЛКА!

Изобретение относится к дроблению горных пород и строительных материалов и может быть использовано, например, в горной промышленности.

Известна центробежная мельница, включающая дисковый ротор, выполненный в виде кольца с радиальными лопатками, и введенный через нижнюю крышку корпуса патрубок для разгрузки продукта измельчения (1) .! о

Данная мельница не обеспечивает возможной эффективности и использования эффекта вторичного дробления.

Наиболее близким техническим решением к изобретению является ударная мельница, включающая корпус с зубчатой футеровкой, установленный HB валу, полый ротор с патрубками, крышку с загрузочной воронкой, сборную камеру с конусными стенками и выходными патрубками (2).

Недостатком данной мельницы является невысокая степень дробления материала, связанная с тем, что патрубки ротора имеют прямоугольное. сечение без гребней, что не обеспечивает увеличения степени дробления, так как не используется эффект вторич-.

2 ного удара о патрубки частиц, отскакивающих от футеровки.

Цель изобретения — увеличение степени дробления материала.

Поставленная цель достигается тем, что в мельнице, включающей корпус с зубчатой футеровкой, установленный на валу полый ротор с патрубками, крышку с загрузочной воронкой, сборную камеру с конусными стенками и выходными патрубками, каждый патрубок ротора в поперечном сечении выполнен в виде полуокружности с плоской вертикальной стенкой, на которой смонтирована зубчатая футеровка, а ротор соединен с загрузочной воронкои.

При этом угол подъема зубьев может быть равен 4? — 56 по направлению вращения ротора.

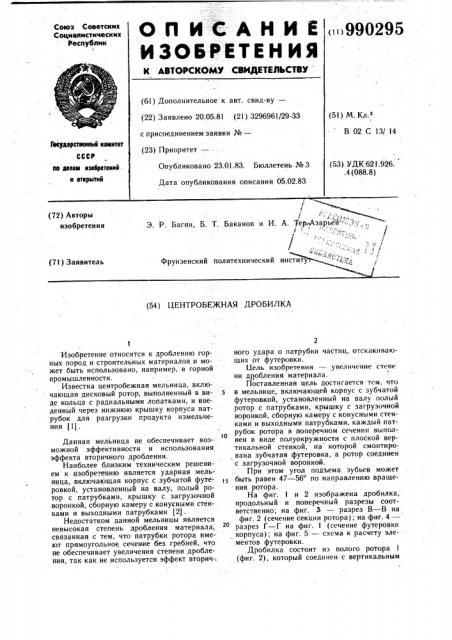

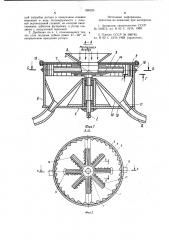

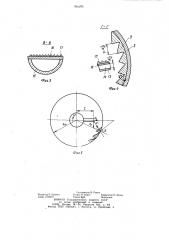

На фиг. 1 и 2 изображена дробилка, продольный и поперечный разрезы соответственно; на фиг. 3 — разрез  — В на фиг. 2 (сечение секции ротора); на фиг. 4— разрез à — Г на фиг. (сечение футеровкп корпуса); на фиг. 5 — схема к расчету элементов футеровки

Дробилка состоит из полого ротора (фиг. 2), который соединен с вертикальным

990295

7» cd

Формула изобретения

3 валом 2 посредством фланца 3 и винта с конусообразной головкой 4, служащей для направления материала в полость ротора l.

Вертикальный вал 2 установлен в подшипниках 5 корпуса 6. Корпус 6 имеет верхнюю крышку 7 с жестко закрепленной на ней осевой загрузочной воронкой 8, размещенной в отверстии крышки 7. В верхней части корпуса 6 на уровне ротора 1 расположена съемная гребенчатая футеровка 9 по всей внутренней поверхности корпуса 6. В корпусе 6 размещены направляющие конуса 10 с лотками 11 для выпуска продуктов дробления и трубопроводы 12 для их пневмотранспорта. Крышка 7 прикреплена к корпусу 6 посредством болтов 13. Каждый патрубок 14 ротора 1 в поперечном сечении выполнен в виде полуокружности (фиг. 3), например продольной разрезной трубы 15 с плоской вертикальной стенкой 16, на которой снаружи смонтирована зубчатая футеровка 17. Футеровка 9 закреплена на корпусе 6 посредством болтов 18 и состоит из зубьев с шагом не менее ширины патрубка 14 ротора l. Угол подъема зубьев (фиг. 4) по направлению вращения ротора взят в зависимости от заданных параметров и коэффициента трения материала о внутреннюю поверхность секции ротора и равен

47 — 56 .

Дробилка работает следующим образом.

Материал, предназначенный для дробления, поступая из воронки 8, попадает во внутреннюю полость ротора 1, а затем под действием центробежной силы прижимается к внутренней поверхности патрубка 14, частично измельчаясь за счет трения материала о его внутреннюю стенку с одновременным всасыванием воздуха из атмосферы через отверстие загрузочной воронки 8 за счет поршневого действия кусков материала в роторе.

При выходе материала из патрубков 14 происходит избирательное дробление, т.е. крупные фракции приобретают абсолютную скорость, нормальную к плоскостям зубьев футеровки 9, что обеспечивает их прямые (лобовые) удары, приводящие к высокой степени дробления при снижении потерь энергии, мелкие же фракции материала дробятся в меньшей степени за счет их транспортирования потоком воздуха, выходящим из ротора 1.

Стенка 16 с установленной на ней футеровкой зубчатой формы 17 служит для вторичного дробления кусков материала, отскочивших в результате удара о футеровку 9 корпуса 6.

После первичного дробления материала о футеровку корпуса, имеющую угол подъема зубьев О = 47 — 56, частицы материала, отлетевшие от футеровки корпуса, ударяются о лобовую поверхность футеровки 17 одного из патрубков 14 ротора 1. Происходит вторичное дробление, повышающее степень

4 дробления на 20 — 25О/,, угол подъема зубьев футеровки ротора также лежит в пределах 47 — 56 .

Измельченный материал непрерывно собирается в конусах IO и через лотки 11 транспортируется сжатым воздухом, вырабатываемым самой дробилкой, по трубопроводам 12. Так абсолютная скорость вылета частиц V (фиг. 5) состоит из переносной скорости Vg = ы t и относительной скорости V„, расположенных перпендикулярно друг к другу эта скорость будет направлена к оси патрубка под углом где сК вЂ” угловая скорость вращения; !. — расстояние от вертикальной оси до конца патрубка; яо — расстояние до начала патрубка от вертикальной оси;

Ч "угол трения.

Для обеспечения лобового удара частиц о футеровку ее элементы должны быть наклонены к радиусу под углом ф, равным где К „— радиус корпуса.

При заданнои величине — — ——,— подхр 1 ь ставив в формулу (1) Р = О, получаем а<= 47, а при tg = 0,35, А= 56 . Следовательно угол o(лежит в пределах 47—

56 . При значениях угла 47 )а1.>56 получаются косые удары, что не позволяет обеспечить лобовых ударов частиц материала о футеровку.

Таким образом, центробежная дробилка обеспечивает высокую .степень измельчения, качественное дробление без переизмельчения материала за счет зубчатой футеровки на патрубках ротора и на корпусе дробилки. Кроме того, в результате использования вторичного дробления сокрагцается потребление электроэнергии, уменьшается масса дробилки и обеспечивается трубопроводный эффект, что может быть использовано для замкнутого цикла дробления, а также улучшаются аэродинамические качества рабочего органа.

1. Центробежная дробилка, включающая корпус с зубчатой футеровкой, установленный на валу полый ротор с патрубками, крышку с загрузочной воронкой, сборную камеру с конусными стенками и выходными патрубками, отличающаяся тем, что, с целью увеличения степени измельчения, каж990295 стиг.2 дый патрубок ротора в поперечном сечении выполнен в виде полуокружности с плоской вертикальной стенкой, на которой смонтирована зубчатая футеровка, а ротор соединен с загрузочной воронкой.

2. Дробилка по п. 1, отличающаяся тем, что угол подъема зубьев равен 47 — 56 по направлению вращения ротора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 310673, кл. В 02 С 13/14, 1969.

2. Патент СССР № 360745, кл. В 02 С 13/14 1968 (прототип).99и295

1- Г

1б 17

ФигЗ

Фиг. Ф Риг.5

Составитель В. Ревва

Редактор P. Цицика Техред И. Верес Корректор О. Билак

Заказ 11020/11 Тираж 6 0 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д., 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4