Станок для гибки труб

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < >990369

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистическйх

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.02.8 1 (21) 3245489/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 21 D 9/00

Гесудлрстеевлый кемитет

СССР (53) УДК 621.774..63 (088.8) Опубликовано 23.01.83. Бюллетень № 3

Дата опубликования описания 28.01.83 пв делам лзебретеннй

И OTNPblTHH в w (72) Авторы изобретения

С. Ю. Голубев, 1О. П. Кондратенко, В. И. Миронов и А. Н. Ткаченко,1

Николаевский ордена Трудового Красного Знамени кораблестроительный институт им. С. О. Макарова= - — --".. (71} Заявитель (54) СТАНОК ДЛЯ ГИБКИ ТРУБ

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки труб.

Известен трубогибочный станок, содержащий поворотный гибочный шаблон и плиту с закрепленными на ней обкатным роликом и блоком калибрую щих роликов (1) .

Недостатками известного устройства являются низкое качество гнутых изделий из-за овализации их поперечного сечения и трудоемкость перенастройки калибрующих роликов при изменении кривизны и диаметра изгибаемой трубы — заготовки.

Целью изобретения является улучшение качества изделий путем автоматической калибровки сечения трубы в процессе ее гибки.

Указанная цель достигается тем, что станок для гибки труб, содержащий закрепленный на валу шаблон, прижим и плиту с обкатным роликом и блоком калибрующих роликов, снабжен механизмом корректирующим форму сечения трубы, выполненным в виде установленной на плите опоры с наклонными пазами, установленной в пазах приводной каретки и подвижно смонтированной на каретке головки с двумя взаимно перпендикулярными цилиндрическими роликами и с датчиком их перемеще1 ния, а также приводом перемещения калибрующих роликов с системой управления, связанной с упомянутым механизмом.

Кроме того, система управления выполнена в виде связанного с калибрующими роликами датчика их начального положения, генератора задающего сигнала, блока переключения, усилителя, при этом входы блока переключения соеди нены с генератором и обоими датчиками, а выходы с приводом каретки и через усилитель с приводом калибрующих роликов.

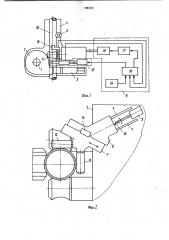

На фиг. 1 представлена схема станка; на фиг. 2 — корректирующий механизм; на фиг: 3 — схема расположения роликов корректирующего механизма.

Станок содержит установленный неподвижно на валу 1 шаблон 2, прижим 3, плиту 4 с закрепленными на ней обкатным роликом 5, калибрующими роликами 6, и опорой 7 корректирующего механизма. На опоре 7 в наклонных пазах установлена каретка 8, связанная с приводом 9 посредством пружины 10. На направляющих карет990369 ки 8 установлена головка 11 с двумя жестко связанными между собой и размещенными взаимно перпендикулярно роликами 12 и 13, и датчик перемещений 14.

Станок имеет также систему управления, содержащую генератор задающего сигнала 15, блок переключения 16, усилитель 17 и датчик начального положения 18.

Входы блока переключения 16 соединены с генератором задающего сигнала 15 (источником питания), датчиком начального положения 18 и с датчиком перемещений 14. 10

Выходы блока переключения 16 соединены с приводом 9 каретки 8 и через усилитель

17 с приводом 19 блока калибрующих роликов.

Для того, чтобы при гибке труб с различными диаметрами сечений не смешалось нулевое положение датчика перемещений 14, которое соответствует круглому сечению трубы 20, продольная ось каретки 8 расположена под углом d.. Угол может быть оп- N ределен (фиг. 3); где С,С вЂ” перемещение точки пересечения осей роликов 12 и 13 при изменении диаметра трубы 20;

К вЂ” точка касания трубы гибочного шаблона 2;

О, 0z — центры окружностей сечений труб 20;

А1Я,B,B — точки касания роликов 12 и 13 с трубами 20

Д„О -Л,О Лг Зо о(= агс д =агс1 =Bl et/(0+

i%9 — К.ф) 2ЬГ

= 26 37 .

Устройство работает следующим образом.

Перед гибкой корректирующий механизм находится в исходном, максимально удаленном положении от трубы-заготовки 20, установленной на шаблон 2 и зажатой прижимом 3, а калибрующие ролики 6 разведены.

Гибка начинается с того, что с генератора 40 задающего сигнала 5 поступает сигнал, который через блок переключения 6 и усилитель 7 поступает на привод 19. Привод 19 перемещает калибрующие ролики 6 в начальное положение, вводя их в соприкосновение с трубой-заготовкой 20. При этом 45 под действием привода 9 подводятся к трубе-заготовке 20 до соприкосновения с ней ролики 12 и 13. При достижении блоком калибруюших роликов 6 и корректирующим механизмом начального положения срабатывает датчик начального положения 18, 50 сигнал с которого поступает на вход блока переключения 16. Блок переключения 6 отключает от усилителя 7 генератор задающего сигнала 5, а привод 19 — от источника питания, подключая при этом ко вхо- 55 ду усилителя 7 выход датчика перемещений 14, тем самым замыкая цепь обратной связи корректирующего механизма.

Сигналом обратной связи служит полярность и величина сигнала датчика перемещений 14. Этот сигнал образуется в результате горизонтального или вертикального перемещения роликов 12 или 13 при овализации, т. е. отклонений поперечного сечения изгибаемой трубы 20 от круга.

Затем включается привод гибочного шаблона 2 и начинается гибка трубы 20, при этом механизм калибровки осуществляет постоянный контроль за возникновением овальности подавая сигнал обратной связи с датчика перемещений 14 через усилитель 7 на привод 19, который перемещает калибрующие ролики 6 в зависимости от полярности сигнала обратной связи к центру трубы или от него, увеличивая или уменьшая при этом их давление на трубу 20 с целью устранения овальности ее сечения.

Использование предлагаемого устройства повышает качество гнутых изделий и производительность трубогибочного станка.

Формула изобретения

1. Станок для гибки труб, содержащий закрепленный на валу шаблон, прижим и плиту с обкатным роликом и блоком калибрующих роликов, отличающийся тем, что, с целью улучшения качества изделий, он снабжен механизмом, корректирующим форму сечения трубы, выполненным в виде установленнОй на плите опоры с наклонными пазами, установленной в пазах приводной каретки и подвижно смонтированной на каретке головки с двумя взаимно перпендикулярными цилиндрическими роликами и с датчиком их перемещения, а также системы управления и связанного с ней привода перемещения калибрующих роликов.

2. Станок по п. 1, отличающийся тем, что система управления выполнена в виде связанного с калибруюшими роликами датчика их начального положения, генератора задающего сигнала, блока переключения и усилителя, при этом входы блока переключения соединены с генератором и обоими датчиками, а выходы — с приводом каретки и через усилитель с приводом калибруюших роликов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Хо 573224, кл. В 21 D 9/00, 14.04.76 (прототип) .