Устройство для прессования порошковых деталей с внутренней резьбой

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗЬБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск их

Социалистических

Республик („)990424 (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.12.80 .. (21) 3223367/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кл з

В 22 F 5/06

Гв вудлрстввллый квмитвт

СССР (53) УДК 621.762. .4.043 (088.8) Опубликовано 23.01.83. Бюллетень №3

Дата опубликования описания 28.01.83 ле делам лзвврвтений и еткрмтий " ж»„ т ь

Е. А. Доля и B. Е. Терлецки и

Всесоюзный научно-исследовательский и про ктно--;. конструкторский институт технологии электромашин<ктроения..» (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО. ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ

ДЕТАЛЕЙ С ВНУТРЕННЕЙ РЕЗЪБОЙ

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования порошковых деталей с внутренней резьбой.

Известно устройство для прессования гаек из металлического порошка, состоящее из корпуса с размещенным в нем резьбовым знаком, выполненным в виде нижнего формообразующего пуансона с наружной резьбой, нажимных элементов у верхнего пуансона и трех боковых поджимных пуансонов.

Между металлическим порошком и формообразующим пуансоном помещают тонкостенную трубу с внутренним диаметром, составляющим !,0 — 1,1 от внешнего диаметра резьбы на пуансоне, либо тонкостенную трубу, которой предварительно придают форму указанной резьбы.

В процессе прессования металлический порошок поджимается боковыми и верхним пуансонами и постепенно заполняет впадины, повторяя форму тонкостенной трубы, т. е. образуя резьбу. После окончания прессования формообразующий пуансон вращают и удаляют из изделия (1).

Недостатками данного устройства являются нетехнологичность (наличие нескольких пуансонов), необходимость приложения усилия в двух взаимно перпендикулярных плоскостях, необходимость в дополнительном приводе для перемещения боковых пуансонов, сложность удаления изделия из пресс5 формы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для прессования порошковых деталей с внутренней резьбой, содержащее корпус с размещенным в нем резьбовым знаком и прессующий узел.

Устройство предназначено для получения спеченных деталей с резьбой в процессе изостатического прессования Точность резьбы достигается при последующем изостатичес-! ком калибровании на том же устройстве с использованием калибровочной резьбовой оправки 12) .

Недостатком устройства является возможность получения деталей только цилинд20 рической формы при низкой производительности и высокой трудоемкости их изготовления.

Целью изобретения является расширение технологических возможностей устройства.

990424

55

Поставленная цель достигается тем, что в устройстве для прессования порошковых деталей с внутренней резьбой, содержащем корпус с размещенным в нем резьбовым знаком и прессующий узел, последний выполнен составным в виде наружного и внутреннего нажимных элементов, причем внутренний элемент выполнен разъемным с рабочей поверхностью, соответствующей конфигурации детали.

Выполнение прессующего узла составным из наружных и внутренних элементов позволяет при изготовлении спеченных деталей различной конфигурации производить замену только внутренних элементов, так как только они повторяют конфигурацию изготавливаемой детали, а наружные элементы остаются постоянными для различных форм наружного профиля деталей.

Поверхность, контактирующая с поверхностью изготавливаемой детали (рабочая поверхность), повторяет конфигурацию этой детали, что дает возможность получать детали различной конфигурации (цилиндр, усеченный конус, прямоугольник и пр.) с канавками, буртиками, накаткой и т. д.

Внутренние элементы прессующего узла должны быть выполнены разъемными для установки заготовки и съема готовой детали, имеющей выступы. Кроме того, только разьемные элементы могут обеспечить всестороннее обжатие калибруемой детали, так как в процессе обжатия изменяются ее размеры.

Разъемными внутренние элементы выполнены в плоскости, параллельной направлению приложения нагрузки.

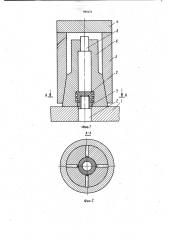

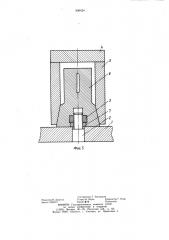

На фиг. 1 представлено устройство для получения деталей с глухим резьбовым отверстие,, общий вид; на фиг. 2 — сечение

А — А на фиг. 1; на фиг. 3 — устройство для получения деталей со сквозным резьбовым отверстием, общий вид.

Устройство состоит из корпуса 1 с концентрично расположенным отверстием, предназначенным для установки и центрирования резьбового знака 2, по когорому в процессе калибрования формуется внутренняя резьба.детали 3, и составного прессующего узла, выполненного в виде наружного нажимного элемента (плита 4 и передающий конический пуансон 5) и внутреннего элемента (разъемный формообразующий пуансон 6).

На корпусе 1 устанавливается упор 7, который препятствует пластическому затеканию металла в зазор между резьбовым знаком и плитой, что предохраняет деталь от искажения формы.

Для предотвращения пластического течения материала вверх (в случае изготовления деталей с глухим резьбовым отверстием) в пуансоне 6 установлен запирающий пуансон 8 (фиг. 1).

Запирающий пуансон 8 выполнен ступенчатым в виде двух частей переменного диаметра. Верхняя часть пуансона меньшего диаметра служит для центровки пуансона 8 относительно пуансона 6. Нижняя часть пуансона большего диаметра ограничивает формуемую деталь по высоте и, упираясь в процессе обжатия своим торцом в донышко детали, а уступом в пуансон 6, препятствует перемещению пуансона 8 в осевом направлении, предотвращая выпучивание донышка детали.

Устройство работает следующим образом

Деталь 3 устанавливается на упор 7 и резьбовой знак 2, находящийся в корпусе 1.

Деталь охватывается разъемным формообразующим пуансоном 6, в котором находится запирающий пуансон 8. Усилие калибрования посредством нажимной плиты 4 и конического пуансона 5 передается на разъемный формообразующий пуансон 6, который обжимает деталь 3 до смыкания. За счет обжатия наружной поверхности детали 3 происходит уплотнение материала и его пластическое течение. Деталь обжимается вокруг резьбового знака 2. Происходит одновременное формование наружной поверхности детали заданных размеров и конфигурации резьбы— в отверстии. Затем резьбовой знак вывинчивается из детали, при этом происходит калибрование резьбы. Нагрузка снимается, разъемный пуансон 6 разжимается и производится съем готовой детали.

Применение предлагаемого устройства позволяет расширить номенклатуру изготавливаемых изделий. Кроме того, выполнение прессующего узла составным делает устройство универсальным, позволяет его установку на любом прессовом оборудовании с максимальным использованием стандартных и унифицированных деталей и узлов (наружные части), так как основную функцию формообразования резьбы и наружного профиля детали несут только внутренние части, соприкасающиеся с деталью (формообразующий пуансон), которые можно свободно менять в зависимости от требуемой конфигурации детали.

Годовой экономический эффект от максимального объема использования изобретения составляет более 130 тыс. руб.на максимальную программу 5 млн. штук изделий.

Формула изобретения

Устройство для прессования порошковых деталей с внутренней резьбой, содержащее корпус с размещенным в нем резьбовым знаком и прессующий узел, отличающееся тем, что, с целью расширения технологических возможностей устройства, прессующий узел выполнен составным в виде наружного и внутреннего нажимных элементов, причем внутренний элемент выполнен разъемным с рабочей поверхностью, соответствующей конфигурации детали.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 54-26967, кл. В 22 F 3I02, опублик. 1979.

2. Патент ФРГ № 2236383, кл. В 22 F 5/06, опублик. 1973.

990424

Составитель Г. Загорская

Реда кто р Н. Дж у га н Техред И. Верес Корректо р Г. О га р

Заказ 1093/17 Тираж ЯЯ Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4