Устройство для контактной стыковой сварки многопроволочных изделий

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ . СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик ()990454 (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.08.8! (21) 3326848/25-27 (51) М Кл.з

В 23 К 11/02 с присоединением заявки №вЂ”

Гесуяврстееннмй KollNT67

СССР (23) Приоритет—

Опубликовано 23.01.83. Бюллетень № 3

Дата опубликования описания 28.01.8 (53) УДК 621.791. .762 (088.8) пе аелам нэееретеннй н етермтнй

« .,i

В. П. Копытцев, В. А. Будиловский, Ч. Ф. Темников, / и В.З Марченко - :, - .. " --,., / (72) Авторы изобретения

Волгоградский ордена «Знак Почета» сталепр завод им. 50-летия СССР (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ

СВАРКИ МНОГОПРОВОЛОЧНЫХ ИЗДЕЛИЙ

Изобретение относится к области сварки и может быть использовано при стыковой контактной сварке многопроволочных изделий, например металлотроса, металлокорда, ка н атов и ка белей.

Известно устройство для контактной стыковой сварки, содержащее формирующие устройства, установленные на зажимах машины и обеспечивающие удаление излишка металла с изделия. При этом в процессе сварки и охлаждения зону соединения подвергают воздействию ультразвуковых колебаний или магнитного поля (1).

К недостаткам устройства применительно к сварке многопроволочных изделий следует отнести сложность конструкции и ограниченность технологических возможностей при сварке изделий различного диаметра, Кроме того, не обеспечивается подготовка торцов перед сваркой.

Наиболее близким к изобретению по технической сущности и.достигаемому эффекту является устройство для контактной стыковой сварки многопроволочных изделий, содержащее несущие стойки с токоподводящими стойками, механизм зажатия, механизм подготовки свариваемых торцов, механизм осад2 ки и приспособление для формирования стыка с электроизолированными губками (2).

Однако данная установка не позволяет осуществлять сварку торцов изделий с раскрученными концами проводов, что характерно в производстве стальных канатов.

Целью изобретения является повышение качества сварки многопроволочных изделий с раскрученными концами.

Поставленная цель достигается тем, что в устройстве для контактной стыковой свар о ки многопроволочных изделии, содержащем несущие стойки с токоподводящими губками, механизм зажатия, механизм подготовки свариваемых торцов, механизм осадки и приспособление для формирования стыка с электроизолированными губками, несущие стойки установлены на осях с возможностью поворота во взаимно перпендикулярных направлениях, каждая из стоек снабжена двумя парами токоподводящих губок, на каждой из которых выполнены две параллель2 ные канавки, при этом внутренние пары токоподводящих губок установлены с возможностью перемещения вдоль изделия.

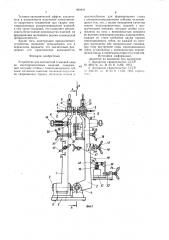

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 — разрез

990454

А — А на фиг. 1; на фиг. 3 — вид Б на фиг. 1 (показаны только зажимные механизмы); на фиг. 4 — разрез  — В на фиг. 1; на

-фиг. 5 — момент, когда концы изделия уложены параллельно друг другу внахлест и закреплены между токоподводяшими губками внешних и внутренних зажимных устройств; на фиг. 6 — момент с отведенными в сторону внутренними зажимными устройствами; на фиг. 7 — момент, когда левая стойка перемещена вниз (по чертежу) до совмещения осей концов изделия, предназначенного для сварки; на фиг. 8 — момент осушествления сварки.

Устройство состоит из двух поворотных стоек: левой 1 и правой 2 с осями вращения

3 и 4, закрепленными на основании 5, причем оси вращения стоек взаимно перпендикулярны, а левая стойка 1 изолирована от основания 5 диэлектрической прокладкой 6.

Каждая из стоек 1 и 2 снабжена внешними зажимными устройствами со сменными токоведущими губками: нижними неподвижными

7 и верхними подвижными 8 (с двумя параллельными канавками), а также внутренними зажимными устройствами со сменными подвижными токоведущими губками: нижними

9 и верхними !0 с двумя параллельными канавками и хвостовиками (не показаны) для подключения токоведуших шин (не показаны).

Устройство также содержит механизм 11 для подготовки торцов многопроволочного изделия 12 (например стальных канатов, отдельных прядей и т. п.), выполненный в виде поворотного двуплечего рычага 13 с осью вращения 14. На одном конце рычага

l3 закреплен режущий инструмент 15 (например дисковая пила, фреза и т. п.), врашаюшийся от электродвигателя 16 через клиноременную передачу 17. Поворот рычага 13 вокруг оси 14 осуществляется с помощью качающегося цилиндра 18. Для ограничения хода поворота рычага 13 имеются конечные выключатели 19 и 20. Для формирования стыка имеется механизм формирования 21, содержащий разрезные асбоцементные губки 22, которые подводятся на линию центров свариваемого изделия перед его сваркой и отводятся после нее при помощи цилиндра двойного действия 23. Открытие и закрытие губок 22 осуществляется под действием цилиндра 24. В закрытом состоянии губки 22 удерживаются пружинящим полукольцом 25.

Нижние неподвижные токоведушие губки 7 внешних зажимных устройств закреплены на верхних концах поворотных стоек 1 и 2.

Верхние подвижные токоведушие губки 8 закреплены на концах поворотных нажимных планок 26. Зажатие губок 8 (т. е. поворот нажимных планок 26) осуществляется эксцентриками 27 с ручками 28. Возврат планок в верхнее исходное положение происходит под действием пружин 29.

35 40

Подвижные токоведушие губки 9 и 10 вспомогательного зажимного механизма закреплены, соответственно, на поворотных планках 30 и 31 с осями вращения 32. Поворот планок 30 и 31 вокруг осей 32, а следовательно, зажатие и разжатие губок 9 и 10, осуществляется посредством винтов 33, имеющих на концах противоположные резьбы, с ручками 34. В свою очередь планки 30 и 31 закреплены на поворотных рычагах 35 с осями вращения 36, размещенными на стойках I и 2. Перемещение рычагов 35 вдоль оси изделия относительно стоек 1 и 2 осуществляется при помощи винтов 3? с ручками 38. Фиксация рычагов 35 от самопроизвольного проворачивания производится фиксаторами 39 с ручками 40 и пружинами 41.

Фиксаторы 39 — поворотные и имеют возможность перемещаться вдоль осей врашения.

Поворот левой стойки 1 вокруг оси 3 осуществляется винтом 42 с рукоятками 43, изолированными от основания при помощи кольцевой втулки 44.

Поворот правой стойки 2 влево вокруг оси 4 в процессе сварки проводов 12 и осадки осуществляется под действием пружинного механизма осадки, выполненного в виде пружины сжатия 45, регулируемой винтом 46.

Для ограничения хода стойки служит регулируемый упор 47. Поворот правой стойки 2 в исходное положение осуществляется вручную при помощи рукоятки 38. Фиксация стойки 2 в исходном положении осуществляется механизмом фиксации, выполненным в виде неподвижной зашелки 48, закрепленной на стойке 2, и подвижной поворотной защелки

49, закрепленной на кронштейне 50 и управляемой при помощи электромагнита 51 и возвратной пружины 52. Исходное положение стойки 2 устанавливается перемешением кронштейна 50 при помощи винта 53 с рукоятками 54.

Пример. Свариваемые провода 2, например металлотрос, вкладывают между губками 7 и 8, 9 и 10 в канавки внахлест, т. е. каждый из концов изделия укладывается в канавки между губками таким образом, чтобы расплетенные и раскрученные пряди концов троса расположились за границей губок.

С помощью рукояток 23 и 24 изделие зажимается между губками 7, 8 и 9, 10. Расстояние между внутренними торцами губок

9 и 10 внутренних зажимов и между губками внешних и внутренних зажимов, расположенных на стойках 1 и 2, регулируются, соответственно, винтами 37 и 53.

После зажатия проводов 12 включают электродвигатель 16 механизма 11 подготовки торцов изделия и режущий инструмент

15 получает вращение через клиноременную передачу 17.

Одновременно подается рабочая жидкость в полость цилиндра 18 и рычаг 13, с закреп990454

40 матор (не показан). По вторичному витку, замкнутому через концы свариваемого изделия, протекает ток.

Торцы изделия, как место наибольшего сопротивления и наиболее активного выделения тепла, плавятся в закрытой зоне.

Одновременно, под действием пружины 50

45 механизма осадки происходит движение конца изделия, зажатого на стойке 2, навстречу неподвижному концу изделия, зажатому на стойке 1, т. е. осуществляется осадка под током для регулируемого упора 47.

После этого сварочный трансформатор от55 ключается, губки 22 открываются и вместе с механизмом формирования стыка отводятся в исходное положение, губки внешних

5 ленным на нем режущим инструментом 15, поворачивается, производят разрезку изделия 12 между токоподводящими губками 9 и 10 внутренних зажимных устройств.

Рабочая подача рычага 13 продолжается до момента нажатия правым плечем рычага 13 концевого выключателя !9, который дает команду на быстрый отвод режущего инструмента 15 в исходное положение — до нажатия левым плечом рычага 13 концевого выключателя 20. Одновременно прекращается подача рабо !ей жидкости в цилиндр 18.

При помощи рукояток 34 разжимают токоподводящие губки 9 и 10 внутренних зажимов, фиксаторы 39 при помощи ручек 40 выводят их из зацепления с рычагами 35 и поворачивают их вокруг осей вращения 36 до упора (не показан) против часовой стрелки (фиг. 2), т. е. тем самым отводйм губки

9 и 10 из зоны сварки (фиг. 6). Длина освободившихся концов изделия (см. фиг. 7) равна установочной длине, необходимой для сварки.

Далее, не разжимая губок 7 и 8 внешних зажимных устройств, производят поворот левой стойки 1 вокруг оси при помощи винта 42 до совмещения осей концов проводов 12, предназначенного для сварки (фиг. 8).

После чего производят поворот правой стойки 2 влево, вокруг оси 4, при помощи винта 53 в исходное положение и подводят асбоцементные губки 22 на линию центров свариваемого изделия путем подачи рабочей жидкости в цилиндр 23. Перед этим губки 22 разжимаются цилиндром 24, а после подачи их на линию центров закрываются тем же цилиндром 24, охватывая в стыках изделие, предназначенное для сварки.

Производя все вспомогательные операции перед сваркой. (укладку изделия в губки, их зажатие, разрезку концов, отвод губок, внутренних зажимов, совмещение концов и обжатие их асбоцементными губками), включают электромагнит 51, который поворачивает подвижную защелку 49 вниз и под действием пружины 45 осадки подготавливает тем самым стойку 2 к движению.

Дальше, в зависимости от выбранного режима сварки (оллавлением или сопротивлением), включается сварочный трансфор5

15 го

25 зо

35 зажимных устройств 7 и 8 раскрываются и сваренное изделие из них удаляется.

Конструкция предлагаемого устройства позволяет производить подготовку концов изделия перед сваркой и саму сварку по нескольким технологическим схемам внахлест, встык в зависимости от материала изделия (сталь, медь, алюминий и др.) и состояния его концов, т. е. насколько концы изделия, предназначенного для сварки, расплетены и распущены.

Выше была рассмотрена схема подготовки концов изделия перед сваркой с размещением изделия в губках параллельно npyI другу (внахлест), позволяющую использовать изделия с раскрученными и распущенными прядями и отдельными нитями.

Если же предстоит сварить изделие с не. раскрученными концами, например медные жилы и т. п., то установку концов изделия в губки производят соосно в одну из,двух параллельных канавок зажимных механизмов и сваривают встык.

Операция зажима изделия, его разрезки и сварки осуществляется при этом по описанной схеме (внахлест), аа исключением операции поворота левой стойки вокруг оси

3 при помощи винта 42 до совмещения осей концов изделия, предназначенного для сварки, так как они устанавливались соосно заранеее.

Можно подготовить и сварить многопроволочные изделия внахлест и встык без отвода из зоны сварки губок 9 и 10 внутренних зажимных устройств.

Такая необходимость может возникнуть когда при опеределенной ширине губок 9 и 10 внутренних зажимных устройств длина Я освободившихся концов изделия превысит необходимую длину, предназначенную для нормального режима сварки, т. е. при сварке изделий, диаметр которых меньше диаметра, на который настроено в данный момент устройство.

В этом случае подготовку концов и сварку изделия можно произвести без отвода губок 9 и 10, внутренних зажимных устройств в следующем порядке.

Производят установку и закрепление концов изделия внахлест или встык, осуществляют разрезку (отрезку при схеме встык) концов изделия, ослабляют губки 9 и 10 внутренних зажимных устройств настолько, чтобы их можно было переместить вдоль оси изделия, перемешают губки 9 и 10 при помощи винтов 37 с рукоятками 38 (левые— влево, правые — вправо, вдоль оси изделия настолько, чтобы получить длину f необходимую для сварки), затем губки 9 и 10 опять зажимают.

После этого производят дополнительные операции, необходимые для выполнения сварки по схемам внахлест или встык. Далее производят сварку концов изделия и его удаление из зажимов так, как описывалось выше.

990454

Технико-экономический эффект заключается в возможности получения качественного сварочного соединения при сварке многопроволочных раскручивающихся изделий, в том числе стальных, что позволяет организовать безотходное производство изделий на предприятиях метизной и резино-технической промышленности.

Кроме того, конструкция предлагаемого устройства позволяет использовать его в переносном варианте, что значительно расширяет его практические возможности.

Формула изобретения

Устройство для контактной стыковой сварки многопроволочных изделий, содержащее несущие стойки с токоподводящими губками, механизм зажатия, механизм»одготовки свариваемых торцов, механизм oc3дки и приспособление для формирования стыка с электроизолированными губками, отличаюи1ееся тем, что, с целью повышения качества сварки многопроволочных изделий с раскрученными концами, несущие стойки установлены на осях с возможностью поворота во взаимно перпендикулярных направлениях, каждая из стоек снабжена двумя парами токоподводящих губок, на каждой из которых выполнены две параллельные канавки, при этом внутренние пары токоподводящих !

О губок установлены с возможностью перемещения вдоль и перпендикулярно оси изделия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 495!74, кл. В 23 К 11/02, 1973.

2. Авторское свидетельство СССР

Л 2067-19, кл. В 23 К !1,02, 1965 (прототип!1.

990454

Редактор Н. Джуган

Заказ 11023/19

Составитель Л. Лапина

Техред И. Верее Корректор Е. Рошко

Тираж 1 104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», r. Ужгород, ул. Проектная, 4