Устройство для шлифования деталей круглого сечения из древесины

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Опубликовано 23.0183. Бюллетень Но 3

Р М К з

В 24 В 9/18

Государственный комитет

СССР по делам изобретений н открытий (33) УДК 621. 923. .4 (088. 8) Дата опубликования описания 23,01,83

Г.A.Äæàáóà, С.Я.Карчава, 3.Г.Баламцарашвили, В.М.Якушев, A.Ä.Øåëëåíáåðã, С.A.Антонян, Я.В.Карчава и Н.В.Латария (72) Авторы изобретения (6

T6HJIBccKaH фабрика школьного инвентаря (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ

КРУГЛОГО СЕЧЕНИЯ ИЗ ДРЕВЕСИНЫ

Изобретение относится к шлифоваль .ным устройствам для обработки гнутых деталей круглого сечения из древесины.

По основному авт. св. М 806376 известно устройство для шлифования деталей круглого сечения иэ древесины, содержащее станину, систему приводных и прижимных роликов и полый ротор, установленный на шатуне шарнирного параллелограмма с подпружиненными коромыслами и несущий два расположенных центрально-симметрично относительно оси вращения ротора шлифовальных цилиндра, каждый из которых смонтирован на штанге, шарнирно соединенной с рамкой, которая шарнирно связана с ротором. Штанга входит в направляющую втулку, шарнирно присоединенную к регулируемому кроншэейну на роторе. Каждая из рамок снабжена толкателем, несущим пару роликов, охватывающих полку на профиле кулачка, соосного с ротором и имеющего воэможность вращаться относительно ротора и сообщать шлифовальным цилиндрам возвратно-поступательное движение, друг относительно друга.

Недостатком известного устройства) является невысокая стойкость абразивной шкурки на шлифовальных цилиндрах

5 ввиду повышенной ее эасаливаемости и повышенная эапыляемость транспортера.

Запыленность транспортирующих роликов приводит к их проскальзыванию относительно подаваемой заготовки, в щ результате чего заготовки подаются нв обработку неравномерно, рывками, что приводит к неравномерности съема стружки (кольцевым вышлифовкам) и соответственно к снижению качества шлифования.

Белью изобретения является повышение качества обработки эа счет улучшения условий транспортирования шлифуемых деталей, а также повышение стойкости абразивной шкурки путем замедления процесса ее эасаливания.

Поставленная цель достигается тем, что каждый иэ шлифовальных цилиндров снабжен щеточным барабаном, ось которого параллельна оси шлифовального цилиндра, На торце барабана жестко с ним закреплена звездочка, связанная через цепь со звездочкой, закрепленной жестко с шлифовальным цилиндром„ а кронштейны, при помощи которых ще9904 78 точный барабан крепится к шлифовальному цилиндру, выполнены, телескопическими и снабжены фиксаторами, а кронштейн со стороны цепной передачи несет натяжную звездочку. другой кронштейн снабжен допол- 5 нительным фиксатором для крепления щеточного барабана под необходимым: углом к направлению перемещения обрабатываемой детали.

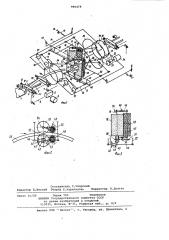

На фиг. 1 изображена кинемати- 10 ческая схема устройства; на фиг. 2 шлифовальные цилиндры, вид сверху. (для более ясного изображения взаимодействия щеточных барабанов с шлифовальными цилиндрами и с обрабатываемой деталью последняя показана находящейся в зоне шлифования); на фиг. 3 — шлифовальный цилиндр с щеточным барабаном.

Устройство включает стол 1, неподвижную 2 и регулируемую 3 направляющие, приводные ролики 4 со звездочками 5 и приводом через цепь 6 и звездочку 7 на входном валу редуктора 8 от электродвигателя 9, прижимные ролики 10, подпружиненные пружинами 11 до упора в ограничителе 12, шатун 13 и кривошипы 14 шарнир ного и араллелограмма, удерживаемого присоединенными к кривошипам 14 пружинами 15 и регулировочными винта-ЗО ми 16, ротор 17, несущий два шлифовальных резиновых пневмоцилиндра

18, оси 19, которых установлены на штангах 20. С шлифовальными цилиндрами 18 жестко связаны коничес- 35 кие шестерни 21. Штанги 20 шарнирно присоединены к качающейся рамке 22 и к ротору 17. Штанга 20 входит в направляющую втулку 23, шарнирно при-, соединенную к регулируемому кронштей-4О ну ?4 на роторе 17, а качающаяся рамка 22 снабжена регулируемым толкателем 25, несущим пару роликов 26, приживаемых пластинчатой пружиной

27 к кулачку 28, установленному на ро45 торе 17 с возможностью вращения. Кулачок 28 жестко присоединен к звездочке 29, имеющей на 1-2 зуба меньше, чем звездочка 30, закрепленная на роторе 17. Обе звездочки получают вращение через цепи 31 и 32, от блока

33 звездочек, насаженных на вал электродвигателя 34, укрепленного на ша,туне 13. На том же шатуне 13 соосно с ротором 17 жестко закреплена звездочка 35, связанная цепью 36 со ввез-55 дочками 37, насаженными на валы 38.

Натяжение цепи осуществляется звездочками 39, установленными на кронштейнах шатуна 13. Валы 38 несут также эвеэдочки 40, посредством цепей 4 1 связанные со звездочками 42, жестко закрепленными на втулках 43, свободно насаженных на осях 44 рамок 22 и несущих конические шестерни 45, находящиеся в зацеплении с коническими шестернями 21. Параллельно осям

19 шлифовальных цилиндров 18 на телескопических кронштейнах регулиру емой длины 46 и 47, фиксация определенной длины которых осуществляется винтами 48, установлены щеточные барабаны 49. Каждый иэ кронштейнов

46 и 47 представляет собой два плоских шарнира, соединенных телескопическим валом между собой и фиксирующим винтом 48.

Привод вращения щеточного барабана 49 осуществляется от звездочки

50., жестко связанной с шлифовальным цилиндром 18, и звездочки 51, свя.— занной жестко с щеточным барабаном

49. Получает вращение щеточный барабан от звездочки 50 через цепь 52, для натяжения которой предусмотрена регулируемая натяжная звездочка 53, устанавливаемая на телескопическом кронштейне 47. Для фиксации углового положения щеточных барабанов относительно направления перемещения обрабатываемой детали кронштейны 46 снабжены фиксирующими винтами 54 и

55 — обрабатываемая деталь.

Устройство работает следующим образом. по размерам шлифуемой детали (см. фиг. 1) выставляется направляющая 3 и с помощью кронштейнов 24 устанавливается зазор между шлифовальными цилиндрами 18 ° Шарнирный параллелограмм устанавливается в исходное положение с по 4ощью винтов 16 и пружин 15.

В зависимости от длины абразивной лен,,ты на цилиндре 18 выставляются толкатели 25 на рамке 22. Щеточные барабаны 49 выставляются в такое положение, чтобы они при обработке взаимодействовали бы как с абразивной шкуркой шлифовальных цилиндров 18, так и со шлифуемой деталью. Для этого отпускаются фиксирующие винты 48 и 54, устанавливается, необходимая длина телескопических кронштейнов 46 и 47 и их угловое положение относительно направления перемещения обрабатываемой детали на осях 19 шлифовальных цилиндров 18, после чего фиксирующие винты 48 H 54 3 M T R. Регулированием положения натяжных звездочек 53 устанавливается необходимое натяжение цепей 52.

По столу 1 заготовка подается между направляющими 2 и 3 к роликам 4 и

10, которые проталкивают ее между шлифовальными цилиндрами 18, вращающимися как вокруг своих осей, так и вместе с ротором 17 с такой скоростью, чтобы ширина шлифуемой полосы, зависящая от пятна контакта абразивной ленты и заготовки, была больше величины подачи заготовки на пол-оборота ротора 17 (при двух шлифовальных цилиндрах). При этом необходима сила прижима шлифовальных ци990478

49 совершают относительное возвратно- 10 осуществляется эа счет качания шли- 5 фовальных цилиндров 18 вместе с рам. ками 22, которые получают движение через толкатели 25 от кулачка 28, профиль которого обеспечивает рав,номерность качания. Вращение кулачка 28 относительно ротора 17 достигается за счет разности зубьев между звездочкой 29 кулачка 28 и звездоч30

50

55 линдров 18 к детали обеспечивается величиной зазора между ними и давлением сжатого воздуха в них. Сле- жение по криволинейному контуру Лета ли обеспечивается качанием шатуна

13 на кривошипах 14, а возврат шатуна в исходное положение осуществляется пружинами 15. ПомимЬ вращательных движений шлифовапьные цилиндры 18 вместе с щеточными барабанами поступательное движение, обеспечива,ющее равномерное использование абра= зивной ленты по всей длине цилиндра (или по ширине имеющейся ленты). Это,кой 30 ротора 17, которые имеют общий привод от одинаковых звездочек 33.

Постоянство зазора между расположенными- центрально-симметрично относительно оси вращения ротора 17 шлифовальными цилиндрами 18 обеспечивается направляющими втулками 23, в которые входят штанги 20, жестко закрепленные на осях 44, на которые свободно насажены втулки 43. Последние несут жестко насаженные на них конические шестерни 45, находящиеся в зацеплении. с коническими шестернями 21 .привода пневмоцилиндров 18.

Вращейие щеточных барабанов осуществляется через звездочки 50, жестко связанные с цилиндрами 18 и шестернями 21, через цепи 52 и звездочки

51, жестко связанные с шеточными барабанами. Эффект очистки абразивной шкурки шлифовальных цилиндров щеточными барабанами достигается благодаря разнице линейных скоростей волокон щеток и абразивных зенер шкурки в зоне контакта, что достигается соответствующим подбором передаточного отношения звездочек 50 и 51.

При шлифовании щеточные барабаны, взаимодействуя со шлифуемой деталью после шлифовальных цилиндров по ходу прохождения обрабатываемой детали, производят очистку последней от налипшей пыли, переводя ее во взвешенное состояние, в котором она вытягивается из зоны шлифования системой отсоса пыли. При износе щеток щеточного барабана, отпустив винты 48 и 54, уменьшают длину кронштейнов

46 и 47, приближая шеточные барабаны к шлифовальным цилиндрам, а пово. ротбм их вокруг осей 19 приближают

45 к обрабатываемой заготоВке, после чего винтами 48 и 54 кронштейны 46 и

47 вместе с барабанами 49 фиксируются в заданных положениях.

Введение в конструкцию устройства для шлифования очистных spamanmaxся щеточных барабанов замедляет процесс эасаливания абразивной шкурки, так как механическая очистка ее в процессе шлифования обеспечивает удаление налипающего и еще не уплотнен" ного и не создавшего прочной связи с абразивными зернами лигнина; а благодаря этому возрастает стойкость шкурки и полнее реализуются ее режущие свойства, т.е. снижение режущих. свойств идет в основном не за счет эасаливания шкурок, а за счет механического истирания (износа) и выкрашивания абразивных зерен. Вместе с тем, за счет устранения проскальзывания подающих роликов относительно подаваемой на шлифование заготовки, возрастает качество шлифования и, кроме того, отпадает необходимость в очистке от пыли полностью отшлифованных деталей перед последующими технологическими операциями (окраской, кированием и т.д. ).

Формула изобретения

1. Устройство для шлифования деталей круглого сечения иэ древесины по авт. св. М 806376, о т л и ч а ю m eе с я тем, что, с целью повышения качества обработки и стойкости абразивной шкурки, устройство снабжено щеточными барабанами по числу шлифовальных цилиндров, ось вращения которых параллельна оси вращения цилиндров, кинематически связанных с цилиндрами и установленными при помощи введенных в устройство телескопических кронштейнов с фиксаторами, при этом кронштейны связаны одним концом с осью цилиндра, а другим-с осью барабана.

2. Устройство по и. l, о т л ич а ю щ е е с я тем, что кинематическая связь выполнена цепной с двумя приводными звездочками, закрепленными на осях цилиндра и барабана, и натяжной звездочкой, закреплен-, ной на кронштейне.

3 Устройство по и. 1, о т л ич а ю щ е е с я тем, что, с целью изменения углового положения щеточного барабана, один иэ кронштейнов снабжен дополнител и м фиксатором.

Источники информации, принятые во внимание при экспертизе

1..Авторское свидетельство СССР

9 806376, кл. В 24 В 9/18, 1979.

990478

Составитель С.Ухорский

Редактор П.Коссей Техред Е.Харитончик Корректор A.Äçÿòêî

Заказ 1b/20 Тираж 793 Подписное

ВНИИПИ Государственного комитета СССР пэ делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4!

13 53

Фиг. 1

42

ФАЗ