Способ определения погрешностей зубчатых колес

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски«

Социалистически«

Респубттик ()))991147 (6I ) Дополнительное к авт. свид-ву (11)м. Кл. (22) Задавлено 18.05.81 (21) 3289806(25-28 с присоединением заявки М

G 01 В 7/28

ГщАарстее««ьВ кеюитет

СССР (28) Приоритет

Опубликовано 23,01 83. Бюллетень № 3

Дата опубликования описания 23.01.83 (53) УДК 531.717 (088.8}

No де«ем «звбретеи«й и вт«рмтий

Э. Л. Айрапетов, М. Д. Генкин, O. И. Косарев, ф. И. Луценко, В. Н. Башкиров, А. И. Сирицын, А. Л. Зельдин(и,-В, Я. Иванов (72) Авторы изобретения I

У (7I) Заявитель

I (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ ЗУБЧАТЫХ КОЛЕС

15 го

Изобретение относится к техническим измерениям в машиностроении, а именно к способам определения погрешностей зубчатых колес.

Известен способ определения погрешностей убчатой передачи, заключающийся в том, что на начальном и конечном звеньях контролируемой передачи устанавливают датчики углов поворота, формируют сигнал о рассогласовании фаз выходных сигналов датчиков и

10 раскладывают сформированный сигнал на частотные составляющие (1 ) .

Наиболее близким к*изобретению по технической сущности и достигаемому эффекту является способ определения погрешностей зубчатых колес, заключающийся в том, что соосно с колесами устанавливают датчики углов поворота, формируют сигнал о кинематической погрешности зубчатых колес и раскладывают его на гармонические составляющие и путем анализа их амплитуд определяют погрешности зубчатых колес (2).

Недостатком известных способов является низкая точность определения погрешностей зубчатых колес в процессе их нарезания.

Это обусловлено тем, что в известных способах не учитывается динамика процесса зубонарезания.

Цель изобретения — повышение точности определения погрешностей зубчатых колес в процессе их нарезания.

Указанная цель достигается тем, что согласно способу определения погрешностей зубчатых колес, заключающийся в том, что соосно с колесами устанавливают датчики углов поворота, формируют сигнал о кинематической погрешности зубчатых колес и раскладывают его на гармонические составляющие, один из датчиков устанавливают на оправку фрезы, другой — на нареэаемое колесо, определяют амплитуды и фазы гармонических составляющих, суммируют составляющие о группам с учетом их фаз, сравнивают суммарные амплитуды каждой группы между

3 99114 собой- и по результату сравнения определяют погрешности зубчатого колеса.

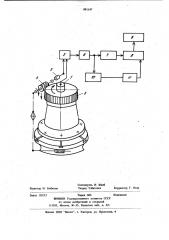

На чертеже изображена блок-схема устройства, реализующего предлагаемый способ.

Устройство включает в себя датчики 1 и

2 углов поворота; соосно установленные один на нарезаемом зубчатом колесе 3, другой — на оправке фрезы 4. Выходы датчиков 1 и 2 подключены к кинематомеру 5, соединенному с последовательно включенны- 10 ми усилителем 6 постоянного тока, аналогоцифровым преобразователем 7, электронновычислительной машиной 8 и цифровым печатающим блоком 9. К выходу усилителя б последовательно подключены анализатор 10 реального времени и дисплей 11, соединенный с электронно-вычислительной машиной 8.

Способ определения погрешностей зубчатых колес в процессе их нарезания осуществляется следующим образом.

Сигнал о кинематической погрешности колеса 3 после усиления в усилителе 6 преобразуется в аналого-цифровом преобразователе

7 и подается в электронно-вычислительную машину 8, в которой производится спектраль- ный анализ сигнала с определением частот, амплитуд, фаз спектральных составляющих и: и1пегрального уровня сигнала, а также суммирование и сравнение составляющих по группам, проявление каждой из которых связа-. но с функционированием сооТветствующих элементов кинематической цепи передачи, например, зубофрезерного станка, фрезы и других факторов.

Суммирование спектральных составляющих по группам с учетом их фаз осуществляет35 ся с помощью спектрограмм, полученных на анализаторе 10 реального времени, посредством дисплея 11. Полученные результаты регистрируются блоком 9. На основе этих

40 данных определяют погрешности зубчатого колеса, возникающие в процессе его нарезания.

Предлагаемый способ позволяет повысить точность и достоверность определения источников возникновения погрешностей зубчатых колес за счет учета суммарного влияния ряда гармонических составляющих на результирующую точность, а также учета дополнительных составляющих, обусловленных динамикой процесса резания (в том числе гармонических составляющих оборотной и эубцовой частот фрезы).

Формула изобретения

Способ определения погрешностей зубчатых колес, заключающийся в том, что соосно с колесами устанавливают датчики углов поворота, формируют сигнал о кинематической погрешности зубчатых колес и раскладывают

его на гармонические составляющие, о т л ич а ю шийся тем, что, с целью повышения точности определения погрешностей зубчатых колес в процессе их нарезания, один из датчиков устанавливают на оправку фрезы, другой — на нарезаемое колесо, определяют амплитуды и фазы гармонических составляющих, суммируют составляющие по группам с учетом их фаз, сравнивают суммарные амплитуды каждой группы между собой и по результату сравнения определяют погрешности зубчатого колеса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 274394, кл. G 01 В 7/28, 1970.

2. Авторское свидетельство СССР по заявке N 3269497/28, кл. G О! В 7/28, 1981 (прототип) .

991147

Составитель И. Шваб

Техред Т.Маточка

Корректор Г. Огар

Редактор Н. Бобкова

Тираж 600

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Подписное

Заказ 105/53

Филиал ППП "Патент", г. Ужгород, ул. Проектная,-4