Устройство к электроэрозионному станку для перемещения электрода-проволоки

Иллюстрации

Показать всеРеферат

О0 ИСАНИ Е

ИЗОБРЕТЕЫ ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >992148 (61) llîïîëíèòåëbíîå к авт. свид-ву— (22) Заявлено 06.08.80 (21) 2969525/25-08 (51) М.К .

В 23 Р 1/08 с присоединением заявки №вЂ”

Гэе ддрстееннмй кемнтет

СССР (23) Приоритет— (53) УДК 621 9 .048.4. 06 (088.8) Опубликовано 30.01.83. Бюллетень №4

Дата опубликования описания 05.02.83

IIo делам нзебретеннй н етнрмтнй

7 °

В. Е. Полоцкий, В. А. Горский, 1О. М. Гореф и Н. Ф : |Субботий

/ ".-

Ордена Трудового Красного Знамени экспер1тментальный научно-: исследовательский институт металлорежущйх етанкбв (72) Авторы изобретения (7! ) Заявитель (54) УСТРОИСТВО К ЭЛЕКТРОЭРОЗИОННОМУ СТАНКУ

ДЛЯ ПЕРЕМЕЩЕНИЯ ЭЛЕКТРОДА-ПРОВОЛОКИ

Изобретение относится к машиностроению, в частности к электроэрозионным вырезным станкам с ЧПУ, и может быть применено на универсальных вырезных станках, оснащенных механизмом автоматической заправки проволоки.

Известны устройства для перемещения электрода-проволоки, смонтированные на скобе и содержащие подающую и приемную бобины с электродом-проволокой, тянущие ролики и направляющие элементы. Проволока после прохождения зоны обработки наматывается на приемную бобину (1).

Такая конструкция механизма перемещения электрода-проволоки не позволяет производить автоматическую заправку ее после обрыва, так как невозможно соединить концы на приемной бобине.

Наиболее близким к предлагаемому по технической сущности является устройство для перемещения проволоки, которое содержит подающую бобину, два подающих и два тянущих ролики, вращающихся от независимых приводов, две направляющие, расположенные по обе стороны обрабатываемойдетали, механизм автоматическойзаправки проволоки и механизм приемки отработанной проволоки. В механизм приемки отработанной проволоки встроена фреза, которая осуществляет отрезку изношенной проволоки, куски которой собираются в бун5 кер (2).

Однако в известном устройстве фреза установлена в общем корпусе с направляющими проволоки и при вращении ее возникают вибрации, которые передаются прово|о локе и снижают точность обработки. Отрезанные куски проволоки не всегда надежно транспортируются в буйкер и скапливаются на столе станка, закорачивая зону обработки, что приводит к коротким замыканиям между электродом-проволокой и обрабатываемой деталью и нарушению процесса обработки.

Цель изобретения — повышение точности обработки за счет увеличения жесткости механизма и надежности работы за счет

2о исключения случайных коротких замыканий между электродами.

Поставленная цель достигается тем, что в устройство для перемещения проволоки введена трубка, расположенная на выходе

992148

Формула изобретения

55 тянущих роликов, два дополнительных приемных ролика, связанные с приводом тянущих роликов, расположенные непосредственно за трубкой и закрепленные на станине станка, а инструмент для отрезки проволоки выполнен в виде двух электродов, подключенных к специальному источнику питания и установленных после приемных роликов. Первый электрод выполнен в виде кольца с отверстием для прохождения проволоки, а второй — в виде стержня, связанного с приводом тянущих роликов, осуществляющим его вращение на оси, смещенной относительно оси проволоки.

Трубку для подачи проволоки между тянущими и вращающимися роликами целе-. сообразно выполнять из материала с низким коэффициентом трения, например из стекла.

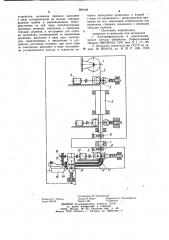

На чертеже представлена схема устройства.

Устройство монтируется на электроэрозионном вырезном станке с ЧПУ. В верхней части скобы установлена подающая бобина 1 с электродом-проволокой 2, пара подающих роликов 3, вращающихся от электропривода 4, механизм 5 автоматической заправки и верхняя направляющая 6.

В нижней части скобы, расположенной ниже обрабатываемой детали 7, смонтированы нижняя направляющая 8 и пара тянущих роликов 9, вращающихся от электропривода 10. Механизм приемки отработанной проволоки крепится на станине станка.

Он содержит изогнутую стеклянную трубку 11, заключенную в металличсеский футляр 12, входное отверстие которой примыкает к тянущим роликам 9. На выходе трубки ll установлена пара дополнительных приемных роликов 13, за которыми смонтирован инструмент для отрезки проволоки, который включает неподвижный кольцевой электрод 14 с отверстием для проволоки 2 и электрод 15, выполненный в виде стержня и вращающийся на оси 6, смещенной относительно оси проволоки 2. Вращение приемных роликов 13 и электрода 15 осуществляется от электропривода 10. Электроды 14 и 15 подключены к дополнительному источнику 17 питания. Расстояние между электродами 14 и 15 составляет 2—

3 мм. Оба электрода выполнены из эрозионностойкого материала, например графита. Под электродами 14 и 15 установлен бункер 18.

Устройство работает следующим образом.

Бобину 1 с проволокой 2 устанавливают на скобе станка. Проволоку заправляют между подающими роликами 3. Дальше с помощью механизма 5 автоматической заправки проволока заправляется в верхнюю направляющую 6, проходит через заходное отверстие в обрабатываемой детали 7, нижнюю направляющую 8 и поступа5

l0

40 ет на пару тянущих роликов 9. Натяжение проволоки 2 на рабочем участке создается за счет разности скоростей. вращения тянущих 9 и подающих 3 роликов. На выходе из тянущих роликов 9 проволока 2 поступает в изогнутую стеклянную трубку 11, из которой она попадает в станину станка.

На выходе из трубки Il проволока захватывается парой дополнительных приемных роликов 13, из которых она поступает в отверстие неподвижного кольцевого электрода 14. Подвижный стержневой электрод 15 непрерывно вращается на оси !6.

Оба электрода постоянно подключены к источнику 17 питания. При вращении подвижный электрод 15 прижимает проволоку 2 к стенке неподвижного электрода 14. При замыкании обоих электродов проволокой 2 последняя перегорает; образующиеся отрезки проволоки собираются в бункер 18.

Поскольку вращение тянущих и приемных роликов и подвижного электрода производится от одного электропривода 10, то с изменением скорости перемотки проволоки длина отрезаемых отрезков проволоки не изменяется.

Для обеспечения надежного контакта проволоки с обоими электродами, последние устанавливают таким образом, чтобы расстояние между ними не превышало

2 — 3 мм. При обрыве проволоки в зоне обработки приемные ролики 13 обеспечивают вытягивание оборванного участка проволоки из трубки 11 и подачу его на электроды 14 и 15.

Увеличение жесткости, отсутствие вибраций в зоне обработки, увеличение надежности механизма за счет ликвидации случайных коротких замыканий, вызванных наличием обрезков проволоки в зоне обработки, отличают предлагаемое устройство от прототипа. Применение устройства позволяет повысить точность станка, его надежность, упростить конструкцию.

Внедрение предлагаемого устройства позволяет на два класса повысить точность станка. При этом исключается слесарная доводка обработанных на станке деталей.

Устройство к электроэрозионному станку для перемещения электрода-проволоки, в котором последовательно расположены подающая бобина, пара подающих роликов с приводом вращения, механизм заправки проволоки, две направляющие, размещенные по обе стороны зоны обработки, пара тянущих роликов с приводом вращения и механизм приемки отработанной проволоки, снабженный инструментом для ее отрезки и бункером, отличающееся тем, что, с целью повышения точности и надежности устройства, механизм приемки выполнен в виде установленной на выходе тянущих роЛиков трубки и расположенных непосредственно за ней пары дополнительных приемных роликов, связанных с приводом тянущих роликов, а инструмент для отрезки проволоки, размещенный за приемными роликами, выполнен в виде двух электродов, подключенных к введенному в устройство источнику питания, при этом один из электродов выполнен в виде неподвижно установленного кольца, в отверстие ко992148 торого пропущена проволока, а второй в виде установленного с возможностью вращения на оси, смещенной относительно оси проволоки, стержня, связанного с приводом тянущих роликов.

5 Источники информации, принятые во внимание при экспертизе

1. Электрофизические и электрохимические методы обработки. Реферативный сборник НИИМАШ, 1976, вып. 8, с. 17 — 28.

2. Авторское свидетельство СССР по заявке № 2621479, кл. В 23 P 1/08, 19?8.

Редактор С. Лекарь

Заказ 202/10

Составитель М. Климовская

Техред И. Верес Корректор У. Пономаренко

Тираж ll04 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4