Барабан для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

О П И С А M И Е >992218

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.08.81 (21) 3329758/23-05 (51) М Кч з

В 29 Н 1?/16 с присоединением заявки №вЂ”

Гесудлрстве»лы» кен»тат (23) Приоритет—

Опубликовано 30.01.83. Бюллетень №4

Дата опубликования описания 05.02.83 (53) УДК 678.054:

:678.065 (088.8) ле делам »забрете»»».» еткрмтий (72) Авторы изобретения

В. Н. Рощин, В. В. Нуждии, А. И. Гасилов и Л.

Всесоюзный научно-исследовательский и конст институт по оборудованию для шинной промь (71) Заявитель (54) БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК

ПНЕВМАТИЧЕСКИХ МАШИН

Изобретение относится к оборудованию шинной промышленности и предназначено для сборки грузовых, легковых и большегрузных покрышек пневматических шии массовых размеров.

Известен барабан для сборки покрышек, состбящий из двух идентичных групп секторов. Наружные и внутренний секторы посредством шарниров и рычагов соединены со ступицами, одна из которых — приводная, жестко крепится на валу станка, а другая— тормозная, соединена с тормозным устройством. При включении тормозного устройства станка тормозная ступица становится неподвижной, а вал с приводной ступицей за счет инерционных сил продолжает поворачиваться и при повороте иа заданный угол в ту или другую сторону происходит складывание или раскрытие барабана. В сложенном положении внутренние сектора охватываются наружными, образуя фигуру, близкую к эллипсу (1).

Однако в таких барабанах независимо от профиля заплечика при съеме собранной покрышки обязательно деформируется ее бортовая часть, так как диаметр окружности, описанной по вершинам секторов в сложенном положении, всегда больше посадочного диаметра собранной покрышки, что значительно затрудняет механизацию данной операции.

Но основным недостатком известного ба5 рабана является то, что сектора внутреннего контура соединены с тормозной ступицей и движение их из раскрытого положения в сложенное и обратно осуществляется наружными секторами (наружные сектора, связанные с ведущей ступицей, являются ведущими по отношению к внутренним — ведомым секторам) за счет инерционных сил, возникающих при разгоне и последующем резком торможении, в то время, как оно определяет конечное положение сложенного

ts барабана и во избежание интерференции сектора должны двигаться (быть ведущими) быстрее, чем наружные.

Более того, внутренние сектора соединены с тормозной ступицей одним рычаго, т. е. каждый сектор имеет лишь одну опору, которая не обеспечивает требуемой жесткости. В результате в процессе работы вследствие неустойчивого положения внутренних секторов возникают дополнительные радиаль9922!8 ные и торцовые биения, быстро изнашиваются шарнирные соединения.

Наиболее близким по технической сути и достигаемому результату к предлагаемому является барабан для сборки покрышек пневматических шин, содержащий шарнирно связанные между собой складываемые наружные и внутренние сектора, которые шарнирно . соединены посредством рычагов с жестко установленной на приводном валу ведущей ступицей и смонтированной на ней тормозной ступицей, и тормозную муфту.

В этом барабане наружные сектора связаны с дополнительной — промежуточной поворотной ступицей, установленной на наружной тормозной ступицеГ13.

Однако одноопорная связь (в виде серьги) внутренних секторов с наружной ступицей не обеспечивает устойчивость и жесткость конструкции в целом. Вместе с тем, ввиду большого наружного габарита ступиц, невозможно приблизить внутренние сектора к наружной ступице при складывании, т. е. не выполняется одно из условий, обеспечивающих повышение коэффициента складывания барабана. Начальное и конечное положение ведущей и тормозной ступиц определяются фиксаторами и упорами, ограничивающими угол их взаимного поворота (угол складывания) . Начальное положение ведущей и промежуточной ступиц определено также фиксаторами, а конечное положение — упором на наружной ступице.

Для обеспечения заданных параметров раскрытого и сложенного положения требуется высокая точность изготовления ступиц, точное и плотное прилегание контактирующих поверхностей упоров. В процессе работы вследствие наклепа образуются зазоры между упорами, что ведет к изменениям параметров раскрытого и сложенного барабана.

Подгонка контактирующих поверхностей упоров — трудоемкая и сложная операция.

Наличие промежуточной ступицы, установленной на наружной, значительно увеличивает габариты механизма складывания (комплекта ступиц), что ограничивает сближение внутренних секторов к центру барабана, т. е. снижает коэффициент складывания.

Наружная ступица на торце имеет выступы, к которым консольно крепится винтами муфта, связанная с тормозной трубой.

Консольное крепление муфты к ступице не обеспечивает соосности внутренней ступицы и муфты, что ведет к усложнению монтажа барабана на станок при стыковке с тормозной трубой.

Кроме того, в случае поломки упоров, что имеет место, восстановить их, не предоставляется возможным. В этом случае необходимо менять наружную ступицу сложную и трудоемкую для изготовления деталь. При складывании и раскрытии барабана ведущие (наружные) и ведомые (внутренние) сектора силами инерции дви5

55 жутся по соответствук>щим траекториям в одном направлении (в одну сторону), соответствующем складыванию или раскрытию.

Суммарные силы инерции, создающие нагрузки в шарнирных соединениях, отрицательно влияют на работоспособность барабана и снижают его эксплуатационные показатели (быстрый износ шарниров, перекосы, отклонение от заданных параметров раскрытого и сложенного барабана), что в конечном итоге снижает ресурс работы барабана.

Цель изобретения — снижение динамических нагрузок на шарнирные соединения при складывании и раскрытии барабана и улучшение его обслуживания.

Поставленная цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем шарнирно связанные между собой складываемые наружные и внутренние сектора, которые шарнирно соединены посредством рычагов с жестко установленной на приводном валу ведущей ступицей и смонтированной на ней тормозной ступицей, и тормозную муфту, наружные сектора шарнирно связаны с тормозной ступицей, а внутренние сектора шарнирно связаны с ведущей ступицей.

Тормозная муфта установлена на ведущей ступице и связана с тормозной ступицей посредством кулачков, взаимодействующих с выполненными в тормозной ступице пазами.

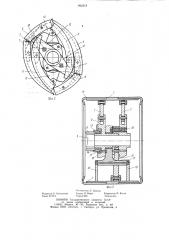

На фиг. 1 изображен барабан в раскрытом положении с указанием направления движения звеньев и шарнирных соединений в процессе складывания; на фиг. 2 — то же, в сложенном положении; на фиг. 3 — то же, продольный разрез.

Барабан содержит сектора 1 — 4, образующие при складывании наружный контур, и сектора 5 и 6, образующие при складывании внутренний контур. Внутренние сектора 5 и 6 шарнирно соединены посредством звеньев 7 с ведущей ступицей 8, жестко установленной на приводном валу 9 барабана. Наружные сектора 1, 2 и 3, 4 шарнирно соединены посредством рычагов 10 с тормозной ступицей 11, установленной на ведущей ступице 8, и посредством рычагов

12 шарнирно соединейы с ведущей ступицей 8.

Ведущая ступица 8 снабжена тормозной муфтой 13, которая с помощью шпонок !4 соединена с тормозной трубой 15 и связана с тормозной ступицей посредством кулачков 16, взаимодействующих с выполненными в тормозной ступице 11 пазами 17.

Положение ступиц 8 и 11 раскрытого и,сложенного барабана определяется фиксаторами 18. На секторах установлены заплечики 19.

Барабан работает следующим образом.

Для складывания барабана затормаживают тормозную трубу 15. Вместе с тру992218 бой 15 затормаживается с помощью муфты

13 через шпонку 14 и кулачки 16 тормозная ступица 11.

Ведущая ступица 8, связанная звеньями

7 с внутренними секторами 5 и 6 и рычагами 12 с наружными секторами 1 — 4, продолжает вращение. Направление вращения ступицы 8 показано стрелками иа фиг. 1.

При неподвижной тормозной ступице 11 и вращении ступицы 8 происходит складывание или раскрытие барабана. Угол складывания или раскрытия определяется фиксаторами 18. При этом сектора 1 — 4 и 5, 6 в раскрытом положении изображены иа фиг. 1, в сложенном положении — на фиг. 2.

Траектория движения внутренних секторов

5 и 6 определяется звеньями 7, а траектория движения наружных,секторов 1 — 4— рычагами 10 и 12.

По сравнению с базовым объектом барабаном для сборки покрышек, индекс

324.291, предлагаемый барабан имеет повышенную жесткость за счет двухопорной связи всех секторов с механизмом складывания. Кинематическая схема барабана позволяет за счет встречного радиального движения внутренних и наружных секторов гасить запас сил инерции и уменьшить нагрузки в шарнирных соединениях.

Конструкция барабана позволяет сократить наружный габарит механизма складывания, уменьшить вес, сократить число фиксаторов. Установка тормозной муфты на ведущей ступице обеспечивает их взаимное центрирование и облегчает монтаж барабана. на станок. Соединение тормозйой муфты посредством кулачка с тормозной ступицей позволяет в случае ремонта при незначительных трудозатратах быстро отремонтировать или заменить муфту.

Формула изобретения

1. Барабан для сборки покрышек,пневматических шин, содержащий шарнирно связанные между собой складываемые наружные и внутренние сектора, которые шарнирно соединены посредством рычагов с жестко установленной на приводном валу о ведущей ступицей и смонтированнои на неи тормозной ступицей, и тормозную муфту, отличающийся тем, что, с целью снижения динамических нагрузок иа шарнирные соединения при складывании и раскрытии барабана, наружные сектора шарнирно связаны с тормозной ступицей, а внутренние сектора шарнирно связаны с ведущей ступицей.

2. Барабан по п. 1, отличающийся тем, что, с целью улучшения его обслуживания, 20. тормозная муфта установлена на ведущеи

v ступице и связана с тормозной ступицей посредством кулачков, взаимодействующих с выполненными в тормозной ступице пазами.

2S

Источники информации, принятые во внимание при экспертизе

1. Оборудование для переработки пластмасс и резины. Обзорная информация. Барабаны для сборки покрышек обычной конструкции, М. ЦИНТИхимнефтемаш 1973 с. 4 — 5, рис. 2.

2. Авторское свидетельство СССР № 358191, кл. В 29 Н 17/16, 1970 (прототип) .

992218

Щг5

Составитель E. Кригер

Техред И. Верес

Тираж 645

Корректор М. Коста

Подписное

Редактор H. Гришанова

Заказ 213/13

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, % — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4