Способ выгрузки сыпучих материалов из емкости

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

Х АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

„,992339

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву —. (22) Заявлено 05.01.81 (21) 3233420/28-13 с присоединением. заявки №вЂ” (23) Приоритет— (51) М.К .

В 65 D 88/72

Гееударствеввй квмитет сссе

Опубликовано 30.01.83. Бюллетень №4 (53) УДК 666.94. .725 (088.8) ве авввм взебретеннй и еткрмтий

Дата опубликования описания 05.02.83 (72) Авторы изобретения

О. |О. Розанов, О. Н. Дмитриев и А. В. Трушин|)ов

Научно-исследовательский институт прикладной мат атикй и механики при Томском ордена Трудового Красного Знайени--- .. государственном университете им. В. В. Куйбышева (71) Заявитель (54) СПОСОБ ВЫГРУЗКИ СЪ|ПУЧИХ МАТЕРИАЛОВ

ИЗ ЕМКОСТИ

Изобретение относится к разработке процессов истечения сыпучих - материалов из емкостей и предназначено преимущественно для обеспечения регулируемой выгрузки и дозирования плохотекучих и склонных хаотическим обрушениям в емкостях материалов.

Известен способ выгрузки сыпучих материалов из емкости, включающий секционирование объема материала с образованием полостей, свободных от материала, и импульсную подачу сжатого газа в секции (1).

Недостатком известного способа является то, что для материалов, физикомеханические свойства которых могут изменяться в широких пределах, например, связных уплотняющихся материалов, точность регулирования плотности потока, движущегося в емкости слоя сыпучего материала, невысока. Из-за изменения свойств таких материалов их высокоточное дозирование затруднено. К тому же неуправляемая подача воздуха под избыточным давлением в емкость является причиной значительного пылевыделения при выгрузке, а в ряде случаев — хаотического обруше2 ния материала. Неуправляемая подача воздуха влечет за собой повышенный расход энергии при выгрузке.

Цель изобретения — создание равномерного потока материала, уменьшение энергозатрат и пылевыделения.

Поставленная цель достигается тем, что согласно способу включающему секционирование объема материала с образованием полостей, свободных от материала, и импульсную подачу сжатого газа в секции, в полостях, свободных от материалов, создают разрежение, при этом подачу сжатого газа чередуют с созданием разрежения, а количество подводимого и отводимого газа регулируют в зависимости от дав1 ления материала.

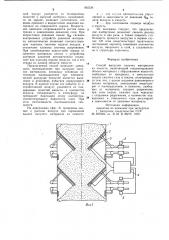

На фиг. 1 приведено устройство для реализации способа; на фиг. 2 — кривые зависи.мости массовой скорости истечения кварцевого песка от перепада давления, где Д вЂ” диаметр выпускного отверстия, 2o d — средний диаметр частиц; на фиг. 3— диафрагмы расхода воздуха при порционной подаче хлористого калия из емкости (начальное давление воздуха 1,5 кгс/см; режим работы дозатора t„t — 2/5, где t 092330 время подачи материала в 1 с 1 — время закрытого положения затвора).

При разработке способа установлено, чго наибольшая устойчивость движения слоя сыпучего материала в емкости под действием перепада давления газа достигается, когда плотность укладки слоя близка к некоторому критическому зна чс нию fop .

„= (1,11 — 1,12)Po, гл р — плотность слоя в его наиболее о рыхлой свободной укладке. Значению р„рсоответетвует как весьма определенное дав.1епне р, слоя на экраны, так и количество воздуха G„>, находящегося в порах слоя.

Уменьшение количества воздуха в слое нижсб„р приведет к возрастанию плотности свыше p„è давления слоя на экраны емкости свыше Р„р. В этом случае равномерность движения слоя нарушается за счет повышения вероятности сводообразования либо зависания материала в емкос- 2в ти. И наоборот, увеличение количества воздуха в слое свыше бкр приведет к уменьшению плотности и давления слоя ниже значений Ркр и Р„. В этом же случае равномерность движения слоя и истечения сыпучего материала нарушается за счет его черезмерного разрыхления, образования воздушных пузырей, каналов и lip.

Из сказанного выше понятно, что осуществлять подачу воздуха в емкость необходимо, когда плотность слоя и его давление на экраны начинают превышать значения Р„ и Р„. Отвод воздуха следует осуществлять, когда плотность слоя и его давление на экраны достигнуты значений меньших .Р„р и Р„

Таким образом, во всех областях слоя сыпучего материала путем чередования подвода воздуха в емкость и его отвода достигается вполне определенная структура слоя и сила трения на поверхностях, 40 воспринимающих давление материала, т. с. достигается на поверхностях, воспринимак1щих давление материала, т.е. достигается постоянство основных факторов, обеспечивающих равномерное движение и истечение слоя сыпучего материала из емкости

Более того, в этом случае периодически подаваемый в емкость воздух, проаэрировавслой и побудив его к движению, периодически же и удаляется из слоя за счет создания разрежения в свободных от сыпучего материала полостях. Благодаря этому обеспечивается также оптимальный расход энергии газа и уменьшается пылевыделсние при выгрузке сыпучего материала, так как количество воздуха, находящегося в порах сыпучего материала вытекающего из бункера, близко к его количеству в материале при его свободной засылке.

Способ может быть реализован на следующем устройстве (фиг. 1).

Бункер 1 оборудуют экранами 2, снижающими степень уплотнения слоя и образующими свободные от сыпучего материала подэкранные полости. На экранах смонтированы приспособления 3 контроля давления сыпучего материла. Приспособления

3 контроля блокируют непосредственно либо с !10 toHlb о прсoop3 30BaTf. ill — усили:1.;к -1 с приводом клапанов 5 системы под80,1а воздуха в охнкер и клапанов 6 системы отвода воздуха из бункера. Прп этом воздух в бункер подают пр1 имуществеHHG непосредственно в надэкранные области слоя, а отводят из подэкра нных полостей.

Способ реализуется следующим образом. При загрузке материала в емкость .1авление слоя на экраны превышает заданное значение давления, равное Р„р.

Давление Р„есть не что иное как давление на экран слоя с плотностью Р„р . В экспериментах оно, в частности, составляло: при подаче кукурузной муки 0,1 кгс/см - порошок хлористого калия 0,25 кгс/см - гранулят пЬлиэтилена 0,03 кгс/см

На срабатывание при этих значениях давления слоя па экран и должна быть настроена система подачи воздуха в слой и отвода его из слоя. Если давление слоя превышает приведенные выше значения, то сжатый воздух необ одимо вводить в слой и снижать за счет этого его плотность и давление на ограждающую поверхность (экран). И наоборот, если давление слоя ниже Р1,то воздух из слоя должен быть отведен, благодаря чему и 1() THocTb слоя и ег0 давление на стенку возрастут до заданного значения и т. д.

Значения давления воздуха, равно как и степень разрежения; определяются перепадом давления ЬР воздуха в емкости, обеспечиваюгцим заданную скорость истечения слоя. В частности, можно определить по экспериментально полученным диаграммам, приведенным на фиг. 2.

Испытания системы стабилизации движения слоя показали, что процесс подвода и отвода воздуха протекает в импульсном режиме, а продолжительность импульсов в пределах опытных значений перепада давления воздуха йР =0 — 1,5 кгс/см колебалась в пределах 1 с.

Давление Р„ ооеспечивается за счет выбора геометрических параметров (размера, угла наклона) гговерхностей экранов.

Одновременно с открытием выпускного отверстия бункера включают клапаны подачи воздуха. Слой аэрируется и приходит в движение относительно поверхностей экранов. Этот процесс сопровождается снижением давления на экраны ниже заданного значения, что приводит к автоматическому отключению клапанов системы подачи воздуха и включению клапанов системы разрежения. При. этом отработав992339 ший воздух удаляется из подэкранных полостей а сыпучий материал, находящийся на экране, начинает уплотняться, что вновь приводит к возрастанию давления материала на поверхности экрана. Возрастание давления сопровождается ростом силы трения и замедлением движения слоя. При возрастании давления свыше Р„р сигналы контрольных устройств давления материала автоматически включают соответствующие клапаны системы подачи воздуха и отключают кла паны системы разрежения.

При освобождении какого-либо экрана от сыпучего материала сигнал с устройства контроля давления автоматически отключает как клапаны подачи воздуха, так и его отвода из данной области емкости.

Предлагаемый способ позволяет уменьшить пылевыделение при выгрузке сыпучих материалов, поскольку основным источником пылевыделения при пневматической разгрузке емкостей является выделение в атмосферу избытков аэрирующего 20 воздуха. В данном случае эти избытки (т. е. отработавший воздух) удаляются из подэкранных полостей емкости, а количество воздуха, попадаюгцего в атмосфуру, не превышает благодаря этому количества, соответствующего пористости слоя. При

25 этом интенсивность пылевыделения снижается.

На диаграммах (фиг. 3) приведены данные о расходе воздуха при порционной выдаче сыпучего материала из емкости: а — для случая автоматически упр вляемой в зависимости от давления Рк подачи воздуха в емкость;

6 — при постоянном подводе воз уха в емкость.

Из диаграмм следует, что предлагаемое изобретение позволяет снизить расход воздуха в два раза, а также повысить стабильность процесса выгрузки в первом случае. Об этом свидетельствует практически постоянный характер изменения количества воздуха, вводимого в слой, а следовательно и структуры аэросмеси.

Формула изобретения

Способ выгрузки сыпучих материалов из емкости, включающий секционирование объема материала с образованием полостей, свободных от материала, и импульсную подачу сжатого газа в секции, отличающийся тем, что, с целью создания равномерного потока материала, уменьшения энергозатрат и пылевыделения, в полостях, свободных от материала, создают разрежение, при этом подачу сжатого газа чередуют с созданием разрежения, а количество подводимого и отводимого газа регулируют в зависимости от давления материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство ССР № 587049„кл. В 65 D 88/72, 1975.

992339 зо л7я г

С

05 /О !

//Риг.2

Чпро5ляемий лоооод доядуна

Неуара3лвемый лоддод воздуха

Put 3

Составитель Е. Бокова

Редактор Н. Стащишина Техред И. Верес ° Корректор У. Пономаренко

Заказ ! 228/! 9 Тираж 947 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4