Установка для переработки шлакового расплава

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву

Р М К@з

С 04 В 5/02 (22) Заявлено 100881 p ) 3324211/29-33 с присоединением заявки ¹

Государственный комитет

СССР по делам нзобретеннй н открытнй (23} Приоритет

Опубликовано 300183. Бюллетень № 4

Дата опубликования описания 300183 (33) УДК66. 065. .52 (088.8 )

А.И. Шаранов, Л.А. Зайнуллин, Г.Я. Захарченко, Ф.Я. Ольгинский и A.È. Бахарев (72) Авторы изобретения

":: 3t ."!т-;.:4 4: ь

Всесоюзный научно-исследовательский институт - .".ЙЬф д;-;„ металлургической теплотехники и Государственн

Хф ардена Ленина союзный институт по проектирован металлургических заводов

Ф (71) Заявителя (54 ) УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО

РАСПЛАВА

Изобретение относится к металлургии, в частности к переработке металлургических шлаков в гранулированный шлак, в особенности при недоэированном поступлении расплава.

Известна установка для переработки расплава в гравий, содержащая водовоздушный гранулятор, барабанный. .охладитель с дробящими органами на его внутренней поверхности, приемную и разгрузочную камеры. Дробящие органы выполнены в виде ножей с зубьями : и установлены вдоль и поперек оси барабана. В этом устройстве расплав шлака поризуется водовоздушной струей в гидрожелобе и поступает в барабан ддя дальнейшего охлаждения, дробления и окатывания f1).

Недостатком этой установки является необходнмость предварительной.обработки расплава воздушными струями, например при сливе иэ конвертера, при его недозированном поступлении. Расплав при недозированном поступлении обработать .в- установке эа короткое время практически невозможно, а при заливке необработанного расплава барабан покрывается слоем гарнисажа, который нельзя уладить, а оставшийся шлак выпивается в жидком виде. 30

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления гравия из поризованного шлакового расплава, содержащее формующий барабан и формовочный валок внутри него, желоб для подачи расплава н разгрузочный лоток. K внеш- ней поверхности барабана приьвякает коллектор, полость которого сообщена через отверстия в корпусе с полостью барабана. Барабан снабжен душирующим приспособлением. В этом устройстве расплав заливается в охлаждаеьый барабан, а вода нэ коллектора проходит сквозь отверстия в лунках в барабан н поризует расплав. Барабаном и валком формуются зерна пориэованного гравия, затем гравий удаляют из лунок барабана и направляют по лотку в емкость (2).

Однако известное устройство имеет довольно сложную конструк .ию - трудоемкие в изготовлении лунки в барабане и формунщнй валок. Работа формующего валка в условиях контакта с расплавом шлака сомнительна. Заливка расплава должна быть дозированной, в обратном случае устройство полностью теряет работоспособность. Кроме того, 992452 удаление формованного гравия из лунок. с отверстиями представляет определенную сложность.

Цель изобретения — упрощение констосуществляется благодаря наличию внутренней энергии — тепла шлака.

Формула изббретения

Установка для переработки шлакового расплава, содержащая барабан

6О с наружным .водяным охлаждением, же.лоб для подачи расплава внутрь бара бана, водяной коллектор и лоток для выгрузки затвердевшего шпака, о т— л и ч а.ю щ а я с я тем, что с

65 целью упрощейия конструкции и получерукции установки и получение мелкоизмельченного шлака при недозированном поступлении расплава.

Укаэанная цель достигается тем, что установка для переработки шлакового расплава, содержащая барабан с наружным водяным охлаждением, желоб для подачи расплава внутрь барабана, водяной коллектор и лоток для выгрузки затвердевшего шлака, снаб>кена кольцевыми футерованными дисками, расположенными на торцах барабана, и дополнительным Водяным коллектором, при этом водяные коллекторы выполнены с направленными вверх соплами и установлены внутри барабана параллельно

его оси, а лоток для выгрузки затвердевшего шлака размещен под коллекторами, причем барабан выполнен с гладкой внутренней поверхностью.

Гладкостенный барабан значительно проще в изготовлении и надежнее в работе.

Кольцевые футерованные диски по торцам барабана позволяют принимать имеющийся шлак без ограничения во времени и затем постепенно перерабатывать его, т.е. возможен недозированный слив шлака с любой интенсивностью, Коллекторы с соплами, размещенные внутри барабана параллельно его ocu над разгрузочным лотком, позволяют упростить систему удаления шлака, настывшего на охла>.;даемую поверхность барабана.

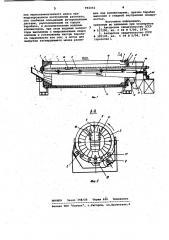

На фиг. 1 изображена установка, продольный разрез; на фиг. 2 - разрез A-А на фиг. 1.

Установка содержит наклонный барабан 1, снабженный скобами 2 и кольцевыми футерованными дисками 3 и опирающийся ободами 4 на ролики 5, один из которых является ведущим и соединен через редуктор с электроприводом. В горловину барабана 1 вставлен желоб 6 для заливки расплава шлака, а хвостовая часть барабана входит в бункер-воронку 7, снабженную патрубком 8 для отвода пара. Внутри барабана 1 проходят трубчатые водяные коллекторы 9 с открылками 10 и соплами 11 для орошения и термодробления настывшего на поверхность барабана 1 шпака. K коллекторам 9 на шарнирах подвешен наклонный вибролоток 12 с сеткой 13 на конце, под которой расположен водосборник 14. Посредством штанги с пружиной 15 вибролоток 12 соединен через кулачок 16 с электроприводом. Для наружного струйного охлажпения корпуса барабана 1 в нижней его части расположены коллекторы

17 с соплами и поддон 18 для сбора и отвода охлаждающей воды.

Установка работает следующим образом.

Перед сливом шлака барабан 1, 5 опирающийся ободами 4 на ролики 5, раскручивается до скорости ниже критической. Одновременно подают воду в коллекторы 17 на наружное струйное охлаждение, которая после охлаждения

19 барабана 1 собирается в поддоне 18 и отводится к всасу насоса. Расплав шпака по желобу 6 заливается внутрь .барабана 1, при этом струя расплава вначале попадает на наклонную футе15 рованную поверхность кольцевого диска 3 и затем растекается по сегменту.

Постепенно намораживаясь тонким слоем на гладкую поверхность вращающегося барабана 1, шлак поднимается в верх2< нюю часть, где подвергается термическому воздействию водяных струй из сопел 11 коллектора 9, дробится на мелкие частицы и падает в вибролоток 12. При этом открылки 10 служат для направления частиц в вибролоток

12. Под действием электродвигателя с кулачком 16 и штанги с пружиной 15 вибролоток 12 совершает возвратнопоступательное движение и транспортирует мелкоиэмельченный материала в бункер-воронку 7. Неиспарившаяся вода удаляется через сетку 13 в водосборник 14. Образовавшийся при термодроблении пар отводится через патрубок 8 в вытяжную трубу. Попавшие в барабан

35,.1 крупные куски шлака поднимаются скобами 2 в вибролоток 12 и удаляются вместе с граншлаком.

Преимуществами предлагаемой установки по сравнению с известной явля40 ются возможность переработки расплава шлака при его недозированном поступлении, т.е. не ограничивается интенсивность слива шлака, получение гранулированного шлака без прямого

45 контакта жидкого шлака с водой, что снижает образование и вынос сернистых соединений с паром и освобождает установки от систем грязного оборотного водоснабжения и обезвреживания

50 газообразных выбросов. Кроме того, . устраняется энергоноситель для дроб. ления шлака, так как этот процесс

992452

А-А с.

ВНИИПИ Заказ 35S/25 Тираж 620 Подписное

Филиал ППП "Патент", r.Óçãîðîä, ул.Проектная,4 ния мелкоизмелъченного шпака при недозированном поступлении расплава, она снабжена кольцевыми Футерованными диск р и, расположенными на торцах барабана, и дополнительным. водяным . коллектором, при этом водяные коллекторы выполнены с направленными вверх соплами и установлены внутри барабана параллельно его оси, а лоток для .выгрузки затвердевшего шлака разме щен под коллекторами, причем барабан выполнен с гладкой внутренней поверхHOCTbIO °

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

В 527290, кл. С 04 В 5/00, .1974.

2. Авторское свидетельство СССР

Р 305145, «л. С 04 В 5/04, 1970 (прототип ).