Сырьевая смесь для изготовления теплозвукоизоляционного материала

Иллюстрации

Показать всеРеферат

% 1

Одесский инженерно-строительный институт =, (71) Заявитель (54 СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ

ТЕПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА

Изобретение относится к области строительных материалов, а более конкретно, к составам для изготовления теплозвукоизоляционного материала, который может быть использован для тепловой изоляции трубопроводов, зданий и сооружений.

Известна сырьевая смесь для изготовления теплоизоляционного материала gl ), включающая вес. 3: жидкое стекло 47,68-86,9; молотый песок 0,0121,4; кремнефтористый натрий 8,6919,02;и полизтилорганосиликон 4,411 9

Наиболее близкой к изобретению является сырьевая смесь для изготовления теплозвукоизоляционного материала (2 ), включающая, вес. 3: жидкое стекло 45-50; кварцевый молотый песок

43,5-53; кремнефтористый натрий 1-5; вспучивающую добавку 0,05-0,5 и известь-пушонку 0,55-1,0.

Недостатками смесей является то, что теплоизоляционный материал из них

2 имеет большую обьемную массу и высокий коэффициент теплопроводности.

Цель изобретения - снижение обьем-ной массы и коэффициента теплопровод" ности.

Поставленная цель достигается тем, что сырьевая смесь для изготовления теплозвукоизоляционного материала, включающая жидкое стекло, кремнеземсодержащий компонент с удельной поверхностью 4000-7000 см /г и дополнительно мыло хозяйственное при следующем соотношении компонентов, вес.

Жидкое стекло 47 63

Кремнеземсодержащий компонент с удельной поверхностью

4000-7000 см /г 5-38.

Кремнефтористый натрий 9 18

Ныло хозяйственное 5-15

Причем сырьевая смесь содержит в качестве кремнеземсодержащего компонента или один из природных материа3 . 992468 4 лов: кварцит, кварцевый песок, гра- ворением товарного продукта до полунит, андезит, диабаз, или один из ис- чения гелеобразной композиции заданкусственных материалов: кремнецемент, ной концентрации. стеклоглыба, тридимит, кристобалит.

Хозяйственное мыло смесь содержит Расход хозяйственного мыла изменяв виде коагулированного гелеобразно- ется s небольших пределах (30-35 кг

ro водного раствора концентрации 1О- на 1 м ). Количество мыла обусловлеiOO г/л. но технологическим процессом получеИыло хозяйственное используют го ния 0,8"1 м Э пены, что обеспечивает товое с мыловаренных заводов в виде 1ю выход пеносмеси в пределах 1м незави-;

3 концентрированного раствора 10-100 г/л симо от средней плотности материала либо специально готовят на месте раст- (см. табл..1).

992468

CA л

CD ь

CA

Ю л

CD ь

33 \

Ю л

° .т

CD

СО м

-М

Ю

01

tA л

СО

LA

CD м О

Ю

СЧ

КЭ м ь

lA

CO

М)

3Ч ь бГЪ

ОЪ

OO .

CD

1/\

33Ъ аса

3Ч м аса

Ю ь О ь ъО

3Ч

СЧ л м

3Ч

CD ь м

01 ь а

01

° I

СЧ

Ч .б

LA

01 л

° 1

01

CD м О

3D

lA м м О ь м

СО

0 ь

МЧ

OO л

01 ь !

Ч ъО

Ю

-4 ь м

° Ф м ъО ь м

Ch

-Ф ь з

X .Q.

I333

3 ь бV

X . CL о

Iв

Ф х

Е

Э

CL х

II!

I-, О

Ф о

CC

ЗЕ °

° — 1

333(1.1! 1!

1 1

Сб

Ц, ) 1

I бф I

3» 1

I

I!

I

I д Р

1! 1

1 а! ф

1 I

1 Ig

О о

I М

I 9

1 X х! tg! 3f а

I IIl

О о

1.!

I

1

1!

1

1! б!

I

1 б!

1 1

1 б

1 I

1 I

I OO I

1 I

I 1

1 1

1 1

1 I

1 1

1 1

I ° I

I 3

Л 1

1 1

I !

I I

Ь

1 .1

1 1

1 I

1 I ! I

1 сО 1

1 I

I 1

1 . 1 ! 1

3 Ф

I l

I 3 ! I

I 1

I 1

1 1

1 lA 1

1 I

1 1

1 . I

1 1

1 1

1 . I

I I

1

I 1

I l ! I

-Ф 1

I I

I 1

1 1

l 1 !. «3

I 1

I 1

1 1

I М 1

1 1

I б

1 1

3 — Ч

1 I

1 1

1 I

1 CV 1

I 1

l 3

I I

1

1- — 1

1 I

1 I

I !

1 I

1 1

1 - 1 ! 1

1 1

1 3

I .I ! I

I I

I I

1

I

I!,с

Cg 1

1 а

Q 1

333 1

Е !

М о

o a9 W

С С 3

ix o ь б ь

О ь с ь

Оw

l

3Ч

К> I с а м

) l о в бб\ 1

1

I

° 1

Lca I

33\ I м !

1

1 м а

iО I

tA м

1

l

Ь l а !

I ь м.l

I, м

I.

М Ъ 1 ..

М 1.!

1 е 1

° ! л

lA 3 м 1

3

1!

l б

1

1 б

I !

Я I о

Q 1

333 1! 1

V I

)X I

1L 3

6) 1 о х! о с ь

7 . 99246

Предел расхода хозяйственного мы-, ла (5-154) определяется объемной мас сой материала.

Так, при уменьшении объемной массы процентное содержание увеличивается и при 100 кг/м составляет 153 и, наоборот, при увеличении объемной массы процентное содержание уменьшается до 53. Уменьшение пенообразова теля ниже предлагаемых пределов не tO позволяет получать материал требуемой объемной массы, т. е. приводит к нарушению технологических факторов, а увеличение процентного содержанияк нарушению структуры материала, а 15 именно, образованию трещин по всему объему изделий.

Концентрация пенообразователя (10100 г/л) определяет границы возможного применения хозяйственного мыла в щ производстве ячеистых бетонов на ос нове жидкого стекла.

При концентрации ниже 10 г/л пена получается крупнопористая с тонкими оболочками, быстро разрушается, при- р менять ее в таких целях невозможно.

Увеличение концентрации раствора свыше 100 г/л приводит к образованию твердого геля, который тяжело подается вспениванию. ЗО

Увеличение концентрации мыльного раствора от 10 до 100 г/л закономерно изменяет структуру ячеек теплоизоляционного материала - пенобетона: с . увеличением концентрации размер пор уменьшается. Возможность изменения структуры ячеистого пенобетона очень .важный фактор в производстве пористых материалов.

8ерхний предел (63/) расхода жид- 4О кого стекла (130 кг дяя получения яче" истого пенобетона объемной массы

100 кг/м есть минимальное количест-, во вяжущего, необходимого для обвола-; кивания всех пузырьков мыла в объеме

1 м . Уменьшение этого количества приводит к разрушению массы (после сушки образуется щебень).

С увеличением средней плотности материала увеличивается расход жидко- 5О го стекла, однако процентное содержа-. ние его в смеси уменьшается до 47 . при средней плотности 350 кг/м . Снижение расхода жидкого стекла ниже указанного предела приводит к резкому снижению прочности материала.

Кремнефтористый натрий является отвердителем жидкого стекла. Расход

8 8 креинефтористрго натрия влияет на стойкость пеносмеси и на прочность материала. Верхний предел ограничен в основном объемной массой материала (100 кг/se ). Дпя обеспечения стойкости пеносмеси необходимо обеспечить быстрое схватывание вяжущего в начальный период. Увеличение количества hlaSiF< ниже 93 приводит в основ. ном к оседанию пеносмеси, а в частных случаях (при немедленной сушке) - к объемной усадке. Увеличение расхода

Na SiF, приводит к образованию плот-: ной низкопрочной корки толщиной 46 мм.

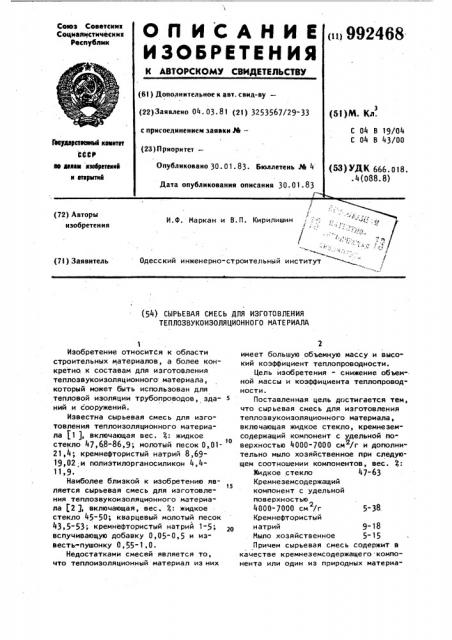

На фиг. 1 представлено влияние удельной поверхности кремнеземсодержащего компонента (молотого песка) на прочность пенобетона; на фиг. 2влияние природы кремнеземсодержащего компонента.

Как видно из графика (фиг. 1), с увеличением удельной поверхности молотого песка до 4000-4500 см /r проч2 ность материала (пенобетона) резко возрастает. Дальнейшее повышение удел - ной поверхности незначительно влияет на повышение прочности образцов объемной массой 300-350 кг/м, но проявляется при снижении объемной массы материала и особенно при 100 кг/м .

Это объясняется тем, что для снижения объемной массы необходимо уменьшить количество кремнеземсодержащего компонента, но его уменьшение при постоянной удельной поверхности 4000 см /г приводит к недостаче его в сырьевой смеси, кроме того, уменьшение объемной массы приводит к увеличению поверхности ячеек в материале.

Таким образом, обеспечение монолитной пленки в системе достигается уве" личением удельной поверхности (увеличение тонкости помола увеличивает поверхность покрытия). Минимальная удельная поверхность 4000 см /г при расходе не ниже Я. Увеличение кремнеземсодержащего компонента способствует повышению объемной массы и при

364 кг/м оптимальный расход молотого песка удельной поверхности

4000 см /г находится в пределах 383.

Для получения материала этой же объ9 99246 емндй массой с увеличением содержания кремнеэемсодержащего компонента необ" ходимо уменьшить расход других составляющих, что отрицательно сказывается на его физико-механических свойствах вплоть до отрицательных результатов (оседание смеси, материал не имеет прочности и т. д.).

Природа кремнеземсодержащего. ком- 10 понента.(кварцит, песок, гранит, стеклоглыба и т. д.) не влияет на технологические факторы, однако ока зывает влияние на физико-механические свойства материала. Свойства ис- 15 пользуемого кремнеэемсодержащего компонента играют значительную роль в свойствах пенобетона, так, например, .применение кварцитов способствует повышению кислотостойкости материала, ip тридимит способствует повышению термического сопротивления.

Влияние различных компонентов на прочность пенобетона показано на

Табли ца 2

Соотношение компонентов, вес. Ж

Компоненты

) 1

2 3

63

Жидкое стекло

26

17

Иыло хозяйственное

Физико-технические показатели теплозвукоизоляционного .материала из

Таблица. 3

Те рмостойо кость, С

Коррозионная стойкость

Коэффициент теплопроводности, Вт/м.оС

Предел прочности при сжатии, ИПа

Объемная масса, кг/м

Состав

0,04

После 100 сут выдерживания сохранири прочность

700

0,053

0,069

0 78

256

700

700

364

0,115

1,52

Кремнеэемсодержащие материалы удельной поверхностью

4000 см /г

Кремнефтористый натрий

8 10 фиг. 2. Как видно, наилучшие результаты достигаются при применении более активных форм кремнезема: кремнецемент, тридимит.

Технология приготовления сырьевой смеси для изготовления теплоэвукоизоляционного материала следующая..

Жидкое стекло, кремнеземсодержащий компонент и кремнефтористый натрий перемешивают в растворном отделении пенобетономешалки в течение 5-6 мин до получения однородной смеси. Параллельно сбивают мыльный раствор до получения обильной пены. Сырьевую смесь перемешивают 3-4 мин, после чего выливают в формы.

Сырьевая смесь твердеет в естественных условиях. С целью ускорения процесса твердения сырьевую смесь сушат при 50-80 С или подвергают автоклавному твердению при избыточном давлении до 12 атм.

Составы предлагаемой сырьевой смеси приведены в табл. 2. предлагаемой сырьевой смеси, а также из известных приведены в .табл. 3.

992468

12

Продолжение табл. 3.

4 650" 970 019" 2,26 0,3 (аналог) .

5 (прототип) 450-600 1,5-4,5 .

«н»

700

0,14»0,29 700

»н»

Из табл. 3 следует, что теплозвукоизоляционный материал из предлагаемой 1р сырьевой смеси имеет меньший объемный вес и коэффициент теплопроводности, чем материал из известных смесей. формула изобретения

1б!

2 сэ !О 8 а ф е (ф

ООО

ЛИЮ 4DDO ЯОд

Мувпвная побер ность co /ã

Ф 1 .

l. Сырьевая смесь для изготовления теплоэвукоизоляционного материала, включающая жидкое стекло, кремнеземсодержащий компонент и кремнефтористый натрий, отличающаяся тем, что, с целью снижения объемной массы и коэффициента теплопроводности, она содержит кремнеземсодержащий компонент с удельной поверхностью

4000-7000 см /г и дополнительно мыло хозяйственное при следующем соотноше; нии компонентов, вес. ь:

Жидкое стекло 47-63

Кремнеэемсодержащий компонент с удельной поверхностью

4000-7000 см /г. - 5-38

Кремнефтористый натрий 9-18.

Мыло хозяйственное 5-15

2. Сырьевая смесь по п. 1, о т л ич а ю щ а я с я тем, что она содержит д в качестве кремнеземсодержащего компонента или один из природных материалов: кварцит, кварцевый песок, гранит, андеэит, диабаз, или один из искусственных материалов: кремнецемент, в стеклоглыба, тридимит, кристобалит.

3. Сырьевая смесь по и. 1,о тл ич а ю щ а я с я тем, что она содержит хозяйственное мыло в виде коагулированного гелеобразного водного раство2 ра концентрации 10-100 г/л.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

И 706383, кл. С 04 В 43/ОО, 1978.

2. Авторское свидетельство СССР

М 443011, кл. С 04 В 19/04, 1972 (прототип).

992468

f. Крепиецеиена

2. 7риуипил

g. К3рце5вЫ пеЯк

1И N

Фаг 2

Составитель M. Хитрова

Редактор А. Маковская Техред И.Гайду - Корректор О. Билак

Заказ 360/26 Тираж 620 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., 4/5

Филиал ППП "Патент", r. Ужгород, ysi. Проектная, 4