Способ получения бутена-1

Иллюстрации

Показать всеРеферат

()992501

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистическии

Республик (63) Дополнительное к авт. свид-ву

Р М К з (22) Заявлено 280581 (21) 3292266/23-04

С 07 С 2/32

С 07 С 1 1/08 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 30.0183 ° Бюллетень № 4

Дата опубликования описания 3001,83 (%3)УДК 547.313.4 (088.8) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ БУТЕНА-1

Изобретение относится к способам получения бутена-1 путем димеризации этилена и может быть использовано в производстве полибутена-l, сополимеров бутена-1 с другими мономерами, окиси бутилена и других продуктов хи- мической и нефтехимической промышленности

Известен способ получения бутена-1 )() путем димеризации этилена в присутст- вии каталитической системы, состоящей из тетраалкоксититана и алкиинийорганического соединения, например триалкилалюминия в растворителе — про.стом эфире, преимущественно диэтиловом (1) .

Недостатком способа является sarрязнение целевого продукта растворителем, диэтиловым эфиром, в то время как к бутену-l, как к мономеру для процессов гомо- и сополимеризации, предъявляются особые требования к его качеству, в частности к содержанию в нем полярных примесей, в том числе эфиров.

Известен способ получения бутена-1 путем димеризации этилена в присутствии каталитической системы, содержащей тетраалкоксититан и. триалкилалюминий в присутствии углеводородного ра- ЗО створителя, в качестве которого используют гексан, гептан, циклогексан, бензол, толуол или их смеси (2).

Недостатком известного способа .является невысокая производительность, большой расход катализатора (5-10 кг

Tl (OR@- на тонну превращенного этилена) . Кроме того, наличие растворителя требует дополнительных операций по отделению растворителя от продуктов реакции и регенерации от примесей для повторного использования. цель изобретения — упрощение процесса за счет исключения стадий отделения и регенерации растворителя, сокращение расхода катализатора.

Поставленная цель достигается тем, что, согласно способу получения бутена-1 путем димеризации этилена в присутствии каталитической системы, содержащей тетраалкоксититан и триалкилалюминий в присутствии углеводородного растворителя, в качестве углеводородного растворителя используют продукт содимеризации этилена с бутеном-lt2-этилбутен-l, 3-метилпентен-1 или их смеси.

2-Этил-бутен-1 (2-ЭБ-1) и 3-метилпентен-1 (3-MII-1) являются побочны и продуктамй, получающимися в процессе.

992501 димеризации этилена. Поскольку эти продукты образуются в процессе реакции, они не содержат каталитических ядов, не требуются дополнительные операции по отделению растворителя от продуктов реакции. Кроме того, способ позволяет снизить расход катализа-. фора.

Процесс димеризации проводят под давлением от 2 до 9 атм (предпочтительно от 6 до 9 атм) при температуре!О от 2 О до 7 5 С (предпочтительно от .6 О до 75ОС) . Для уменьшения образования твердого полимера в газовую фазу Реактора подают водород до концентрации его от 1 до 5 об.Ф. Снижение выхода !5 полимера может быть достигнуто также введением в катализатор фенола в со.отношении фенола к титану 1 моль/моль

Наиболее благоприятен непрерывный вариант проведения процесса димериза-, ф ции. При этом продукты реакции, отработанный катализатор и непрореагиро» вавший этилен непрерывно выводятся из реактора и разделяются на ректификационной,,колонне. Этилен возвращает- 25 ся в реактор, отработанный катализатор направляется на дезактивацию, а продукты реакции — на склад. Одновременно часть полученных изогексенов используют для приготовления свежих партий компонентов катализатора, при этом исключается попадание в иэогексены вредных примесей (каталитических ядов) — влаги, кислорода и т.п., что обеспечивает высокую активность катализатора.

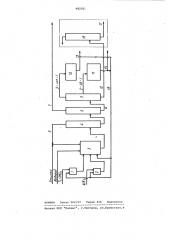

На чертеже представлена принципиальная технологическая схема процесса.

Из емкостей 1 и 2 в .реактор 3 rioдают соответственно растворы тетраал- 40 коксититана и триалкилалюминия, кроме того, этилен и водород. В ходе процесса в реакторе образуется бутен-1 и гексены. Продукты реакции выводят в колонну 4 для удаления растворенного и непрореагировавшего этилена (который возвращают в реактор по линии

5), а затем — в колонну 6 для отделения целевого продукта, который выводят с верха колонны по линии 7, по линии 8 смесь гексенов 2-ЭБ-1 и 3-ПИ- 50

-1 вместе с отработанным катализатором поступают. в колонну 9, иэ которой выводят 3-МП-1 и 2-ЭБ-1 в емкости 10 и 11 соответственно. Иэ куба колонны

9 по линии 12 выводят отработанный 55 катализатор. Из: емкостей 10 и 11 часть

3-NII-1 и 2-ЭБ-1 по линиям 13 и 14 подают в линию 15 для возвращения в процесс как растворителя в реактор 3 и емкости 1 и 2 для приготовления раст- 60 воров компонентов катализатора.

При этом отпадает необходимость ступени регенерации растворителя от отработанного катализатора в колонне

16 (обведена пунктиром).

Пример 1. Процесс осуществляют периодическим способом в реакторе объемом 700 мл. В реактор загружают

300 мл 2-этилбутена-1 И 200 мл 3-метилпентеíà-l, 0,5 ° 10 моль (0,17 r) гетрабутоксититана и 2 10 моль (О, 23 г) триэтнзюлюминия.

Соотношение алкминия к титану составляет 4 моль/моль.

Катализатор выдерживают в течение

15 мин при 20 С . Затем подают этилен

ufo давления 6,0 атм и включают мешал(У Процесс пРоводят при постоянном явлении 6,0 атм и температуре 20. С в течение 1,5 ч. Выход продуктов реакции, г: бутен-I 51; 2-этилбутен-1 1,3;

3-метилпентен-1 0,7; полимер 0,02.

Расход компонентов катализатора в этом примере составляет, кг/т: тетрабутоксититан 3,21 и триэтилалюминий

4,34 прореагировавшего этилена.

Пример 2. Процесс осуществляют непрерывным способом. Раствор тетрабутоксититана в 2-этилбутене-1 концентрацией 0,12 моль/л смешивают с раствором триэтилалюминия в 3-метилпентене-1 концентрацией 0,30 моль/л, выдерживают при 25 С в течение 15 мин и получают раствор катализаторного комплекса в смеси иэогексенов. Концентрация комплекса по тетрабутоксититану составляет 0,046 моль/л, соотношение алюминия к титану 4,0 моль/моль.

В реактор объемом 1 мЭ для начала процесса подают 300 л 2-этилбутена-l, этилен до давления 2 атм и водород до содержания его в газовой фазе

1,0 об.Ъ, после чего начинают непрерывную подачу катализаторного омплекса. В пусковой период происходит накопление продуктов димеризации н содимеризации в реакторе до урОВНя 500л, затем начинается -непрерывный вывод бутена-l, изогексанов и отработанного катализатора из реакционной эоны.

В установившемся режиме поддерживаются следующие условия проведения процесса: температура 45 С, давление

2,0 атм, подача раствора катализаторного комплекса 11 л/ч, поглощение этилена 85 кг/ч, концентрация водорода в газовой фазе 1,0 об.Ъ, объем реакционной массы 500 л.

Выход продуктов реакции составляет, кг/ч бутен-1 75; 3-метилпентен-1

3 2-этилбутен-1 6) полимер 0,03, что соответствует расходу компонентов катализатора на 1 т превращенного этилена: тетрабутоксититана 2,05 кг и триэтилалюминия 2,I5 кг.

Пример 3. К раствору тетрабутоксититана в 3-метилпентене-1 кон-центрацией 0,03 моль/л добавляют фенол в количестве 1 моль на 1 моль титана, затем смешивают с раствором триэтилалюминия в 3-метилпентене-1 кон- 992501. центрацией О, 05 моль/л, выдерживают цесса температура 70 С, давление при 45 С в течение 30 мин и получают 9,0 атм, подача раствора тетрабутокаство каталнзаторного комплекса в сититана 3,7 л/ч, подача раство(а три3-метилпентене-l . Концентрация комп-, изобутилалкминия 4, 5 л/ч (соотношен ие лекса по тетрабутоксититану составля- алюминия к титану 2,6 моль/моль), пог-. ет О, 008 моль/л, соотношение алюминия 5 лощение этилена 90 кг/ч, концентрация водорода в газовой фазе реактора

Процесс начинают так же, как и в 3,6 об.В, объем реакционной массы примере 3, только водород в реактор 500 л. не подают. В установившемся режиме Выход продуктов реакции составля-, ддерживают следующие параметры реак 10 ет, кг/ч: бутен-1 65; 3-метилпентен-1 ции температура 75 С, давление 8; 2-этилбутен-1 16; полимер О., Ol что

4,0 атм, подача раствора катализатор- соответствУет расходу компонентов каного комплекса 50 л/ч, поглощение эти- тализатора на 1 т превращенного этиена 170 кг/ч объем реакционной мас- лена: тетрабутоксититана 1 12 кг и сы 500 л. 15 триизобутилалюминия l, О кг.

7 к

Выход продуктов реакции составля- Пример 6. В реактор о объемом ет, кг/ч> бутен-1 150I .3-метилпентен-1 1 м подают 200 л 2-этилбутена-1 H

I 9

2-этилбутен-1 12 полимер 0,05, 100 л З-метилпентена-l, этилен до давто соответствует расходу компонентов ления 9 атм и водород до содержания катализатора на 1 т превращенного эти. ревращенного эти7О его в газовой Фазе 5,0 об.Ъ, после лена тетрабутоксититана 8l „г и чего начинают непРеРывнУю подачУ Расттриэтилалюминия 1,22 кг. ора тетрабутоксититана в 3-метилпенПример 4. В реактор объемом Мене-1 концентрацией 0,05 моль/л и

1 м д я начала процесса подают 300 л раствора триизобутилалюминия в 2-этилл оль/л. 2-этилбутена-l, этилен до давления 25 бутене-1 концентрацией 0,22 моль/

9 атм и водород до содержания его в Вывод продуктов реакции и отработанногазовой фазе 4,2 об.Ъ, после чего íà- ro катализатора из реактора начинают чинают непрерывную подачу раствора по достижении уровня 500 л. тетрабутоксититана в 2-этилбутене-1 ; B установившемся режиме поддержиконцентрацией 0,08 моль/л и триэтил- 3Q вают следукщие условия проведения бутилалюминия в 2-этилбутене-1 кон- процесса: температура 60 С, давление центрацией 0,17 моль/л. Вывод продук- 9,0 атм, подача раствора тетрабутоктов реакции и отработанного катализа- сититана 5,2 л/ч, подача раствора тора из реактора начинают по достиже- триизобутилалкмййия 3,5 л/ч (соотнонии уровня 500 л. шение аЯюминия К титану 30 моль/моль)

В установившемся режиме поддержи- поглощение этилена 7.5 кг/ч, концент вают следующие условияг температура рация водорода в газовой фазе 5,0об.8, 70 С, давление 9,0 атм, подача раст- объем реакционной массы 500 л. вора тетрабутоксититана 3,7 л/ч, по- Выход продуктов реакции составлядача раствора триизобутилалюминия ет, кг/чI бутен-1 55 3-метилпентен-1

3,5 л/ч (соотношение алкииния к тита- 4О 7) 2-этилбутен-1 14; полимер 0,01, ну 2,0 моль/моль), поглощение этиле- что соответствует расходу компонентов. на 105 кг/ч, концентрация водорода в катализатора на l т превращенного этигазовой фазе 4,2 об.Ъ, объем реакцион- лена: тетрабутоксититана 1,19 кг и ной массы 500 л. триизобутилалюминия 2,06 кг.

Выход продуктов реакции составля- 45 ет, кг/чг бутен-1 80 3-метилпентен-1

8; 2-этилбутен-1 16) полимер-0,01 Способ получения .бутена-1 путем что соответствует расходу компонентов димеризации этилена в присутствии какатализатора на 1 т превращенного эти- талитической системы, содержащей тет лена тетрабутоксититана 0,97 кг и 5Q раалкоксититан и триалкилалкиинйй в триизобутилалюминия 1,13 кг. присутствии углеводородного раствориПример 5. В реактор объемом теля, о т л и ч а ю щ-и и с я тем, 1 м3 подают 300 л З-метилпентена-l, что, с целью упрощения процесса и этилен до давления 9 атм и водород до сокращения расхода катализатора, в содержания.его в газовой фазе 55 качестве углеводородного растворите

3,6 об.Ъ, после чего начинают нейре- ля используют продукты содимеризации рывную подачу раствора тетрабутокси- этилена с бутеном-l, 2-этилбутен:I, титана в 2-этилбутене-1 концентраци- 3-метилпентен-1 или их смеси. ей 0,08 моль/л и раствора триизобутил- Источники информации, алкжиния в 3-метилпентене-1 концент- gp,ïðèíÿòûå во внимание при экспертизе рацией 0,17 моль/л. Вывод продуктов 1. Авторское сивдетельство СССР реакции и отработанного катализатора 9 496258, кл. С 07 С 11/08, из реактора начинают по достижении С 07 С 2/32,1972. уровня 500 л. 2. Авторское свидетельство СССР

В установившемся режиме поддержи- В 459451, кл. С 07 С 2/32, 1972 (про» вают следующие условия проведения про-6 тотип) .