Способ формирования рабочего зазора магнитной головки

Иллюстрации

Показать всеРеферат

В. В. Серебрянников, В, В. Козик, Г.)И=..Вертегов. и А. И. Иванов

/ . :.;:,,; "::- /

Томский ордена Октябрьской Режйпощп и огрдена, /

Трудового Кровного Знвмевн государлтвЛ М ;.., ":1 "! университет им..В, В. Куйбышева и СпециЪиьцое- .: конструкторско-технологическое, бюро геофизичес техники (72) Авторы изобретения (7! ) Заявители (54) СПОСОБ ФОРМИРОВАНИЯ РАБОЧЕГО ЗАЗОРА

МАГНИТНОЙ ГОЛОВКИ

Изобретение относится к приборостроению, в частности к технике магнитной записи, и может быть использовано при изготовлении магнитных головок.

Известен способ формирования рабоче-го зазора магнитной головки, при кото-. роМ напьщяют На два полусердечника металлические плоскости, производят диффузионную сварку вдоль них и сформированный рабочий зазор заполняют рас.ю нлевленнмм стеклом (.1) .

Недостатком указанного способа является нарушение геометричности рабочего зазора за счет растравливания поверхности феррита, кроме того при капюшярном заполнении зазора происходит захват газа иэ атмосферы, что приводит к пористости зазора.

Наиболее близким к предлагаемому является способ формирования рабочего

20 зазора магнитной головки, включающий изготовление первого и второго полюсного наконечника иэ магнитоактивного материала, полирование поверхности полюсных наконечников для получения поверхностей, определяющих зазор, получение первого слоя зазора, имеющего пер- . вую то шву слоя, нанесенного на поверхности, определяющие зазор, получение второго слоя зазора хотя бы на одном из первых слоев и соединение поверхностей, определяюшнх зазор. Согласно этому способу предпочтительно первый слой зазора состоит из одного или нескольких окислов или нитридов бора и кремния или иэ металлического хрома.

Второй слой состоит из стекла, имеющеЮ го температуру размягчения 450-650 С, что значительно ниже, чем у первого слоя, и служит в качестве адгезива, склеивающего полублоки (стекло с более низкой температурой размягчения обладает низким сопротивлением к истиранию).

Нанесение слоев на полублоки осуще-: ствляют известными физическими и хиьп ческими способами: катодное распыление, высокочастотное распыление, вакуумтермическое испарение с нагревом испарителя постоянным или переменным током, пиролиз, гидролиз. Склеивание полублоков осуществляют под давлением 500600 (фунт/кв.дюйм) 12 ) .

Однако следует заметить, что при напылении пленок металла или окисла на соединяющие поверхности полублоков сказываются краевые эффекты, а наны- 16 ленная пленка имеет определенный радиус кривизны, причем разброс по толщине в центре пленки и на краю составляет

10-15о

При соединении полублоков в интервале t5 температуры. размягчения стекла и приложения сжимающего усилия ширина сформированного зазора может значительно отличаться от заданной даже в одной партии, из-еа градиента температур и неравномерности оказываемого на полублоки давления происходит бесконтрольное выталкивание размягченного стекла, что приводит к снижению выхода годных головок. 25

Бель изобретения — повышение выхода годных головок.

Достижение поставленной цели осуществляется за счет того, что при формировании рабочего зазора магнитных з@ головок, включающем вырезание ферритовых полусердечников, полирование плоскостей их разъема, нанесение на них металлических пленок, заполнение пространства между ними окисным материалом

55 и соединение их термодиффузионной сваркой, в качестве окисного материала и пользуют твердый электролит, а термодиффузионную сварку проводят с приложением переменного электрического поти на частоте разряда аниона твердого электролита.

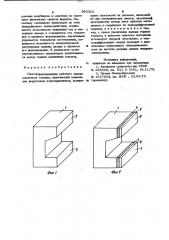

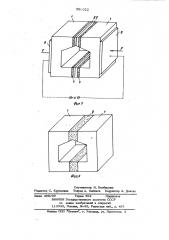

На фиг. 1 изображен полусердечник магнитной головки на фиг, 2 - полусер дечник с нанесенными слоями металла, za фиг. 3 - магнитная головка, состоящая из двух полублоков с нанесенными слоями, формирующими зазор„приложенным усилием F, необходимым для склеиыцщя, и электрическим нолем; на фиг. 4—

50 склеенные полусердечиики с полученной прокладкой в рабочем зазоре.

Способ изготовления магнитных головок осуществляется следующим образом.

Из горячепрессованного или монокристаллического феррита вырезают полусердечники 1. На отполированные поверх

22 4 ности 2 и 3 полусердечников 1 вакуумтермическим, катодным или химическим методами наносят слой металла 4. Затем хотя бы на один из полусердечников наносят известным способэм слой твердого электролита 5. После чего полусердечники приводят в соприкосновение по поверхностям 6 и 7 и к внешним боковым плоскостям прикладывают сжимающее усилие F . Одновременно к боковым плоскостям подводят электрические контакты 8 и через них на полублоки подают переменное электрическое поле. Всю структуру подвергают нагреву либо инфракрасным излучением, либо в пчврмической печи и получают прокладку 9 в рабочем зазоре.

Пример. На подготовленную поверхность разъема полусердечников, изготовленных из горячепрессованного никель-цинкового феррита марки 2000ННГП состава Fe

10,0, методом термического вакуумного напыления напыляют пленку Cv тотшкной, составляющей 25% от обшей ширины формируемого зазора. После нанесения металлической пленки, например, на один из полусердечников либо на оба сразу ме тодом химического или вакуумного осаж= дения наносят твердый электролит состава

21" 0<88 4%;>

Толщина пленки электролита соответствует 0,25% ширины формируемого зазора, Полусердечники с нанесенными покрытиями накладывают один на другой и под

1 1 104 I1a „,. и 350 - „ металлические пленки подают переменное напряжение 40 В с частотой 2200 Гп при этом происходит диффузионное соединение полусердечшпсов. Ширину формируемого зазора регулиру от временем диффузионного процесса и в пределах 1040% от первоначально заданной нанесенных пленок, поскольку диффущ ируюший из электролита анион кислорода окисляет металл, вследствие чего увеличивается объем наполнителя и конечная ширина формируемого зазора в зависимости от времени процесса изменяется на 5-40% от первоначально заданной. Процесс увеличения ширины зазора идет до тех пор, пока весь металл не перейдет в окисел и не наступит равновесное состояние.

Использование предлагаемого способа формировелия рабочего зазора по сравнению с известными обеспечивает следукнцие преимушества: низкие температуры сое5 00ЙМ 6 динения полублоков в моноблок не изме-:вание плоскостей их разъема, нанесение няют физических свойств феррита. По на них металлических пленок, запоинени скольку склеивание происходит за счет пространства между ними окисным матетвердофазного взаимодействия, исклю- риалом и соединение их термодиффузионной чается возможность появления пор в ма- g сваркой, о т л и ч а ю m и и с я тем, териале зазора и сохраняется его гесцмеч что, с пелью увеличения выхода годных рия в пропессе формирования, значительно головок, в качестве окисного материала упрощается технология изготовления, по используют твердый электролит, а тер является возможность контролируемой модиффузиониую сварку проводят с прирегулировки ширины зазора в пропессе»0 ложением переменного электрического его формиро . В результате всего поля на частоте разряда аниона тверды о перечисленного значительно увеличивает- электролита. ся выход годных магнитных головок.

Формула изобретения

Способформирования рабочего зазора магнитной головки, включающий вырезание ферритовых полусерде ликов, полироИсточники информации, 13 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

% 336685» кл. 611 В 5/42» 19.11.70.

2. Патент Великобритании

Ж 1317635» Кп. 95K» 23.05.73

Ю (.).

М3322

РигУ

Составитель Н. Балбашова

Редактор С. Крупенина Техред. А. Бабинец Корректор А. Дзятко

Заказ 488/69 Тираж 592 Подписное

ВНИИПИ Государственного комитета СССР дейам изобретении H открв тий

113038, Москва, Ж-38, Раушская наб., д. 4l5

Филиал ППП "Патент, г. Ужгород, ул. Проектная„4