Смеситель материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Реснублик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<ц993993 (61) Дополнительное к авт. свид-ву(22) За я влено 23. 10. 80 (2 l ) 2997859/23-26 с присоединением заявки М 2997858/23-26 (23 } П риоритет—

Опубликовано 07.02.83. Бюллетень Рй 5

Дата опубликования описания 07 . 02 .83 (51)М. Кл.

В 01 F 7/30

Гесудврствеаей кем«твт

СССР

No двлак «мбретеил«

« еткрытий (53) УДК 66.063 (088.8) л = -- .

В.Д. Парадеев, В.M. Бахтюков, С.Л. Бочков, В. ф! Выборйов--.. и С.Д. Парадеев У б1

/ М л

/ (72) Авторы .изобретения (71) Заявитель

Омский политехнический институт (54) СМЕСИТЕЛЬ МАТЕРИАЛОВ

Изобретение относится к области смесительной техники и предназначено для перемешивания сыпучих и пастообразных материалов в различных отрас- .лях производства, например в хими5 ческой промышленности, пищевой, лег-, кой и других отраслях в качестве реактора - смесителя.

Известны аппараты (1 1 с воронкообразной камерой, внутри которой установлен рабочий шнек с возможностью вращательного движения вокруг своей оси. Верхний конец шнека в таких аппаратах может перемещаться по круговым, либо более сложным траекториям. Суммарное сложное движение шнека достигается путем применения двух и более приводов. Это приводит к услож-. нению конструкции, ее .удорожанию. го

Конструкция известных аппаратов не позволяет применять два и более рабочих шнеков, совершающих сложное движение в корпусе аппарата. Это при2 водит к снижению производительности.

Обеспечение сложного движения верхнего конца рабочего шнека с помощью направляющих сложной конфигурации ведет к снижению технологичности изготовления аппарата и низкой его надежности в силу повышенного износа направляющих и наличия жестких ударов.

Известны также устройства, обладающие более высокой производительностью, снабженные центральным поводком, водилами, связанными с несколькими рабочими шнеками 2 ) . Указанные смесители, однако имеют нерациональные конструкции механизмов приводов в смысле распределения нагрузок в звеньях.

В известных механизмах приводов, обеспечивающих сложное движение шнеков, имеет место как редукция, так и мультипликация скоростей вращения звеньев, т.е. имеются промежуточные

9939 звенья с малыми угловыми скоростями вращения, если сравнивать их со скоростями вращения рабочих органов. Такие звенья загружены большими нагрузками и,как следствие, имеют большие габариты, массу и снижают надежность работы механизма в целом. Рассмотренные аппараты, кроме того, не позволяют осуществить автоматического изменения параметров движения шнеков 10 в зависимости от сопротивления перемешиваемых материалов.

Однако известные устройства эффективны лишь в частных случаях приме.нения, поскольку в результате авто" 15 матического изменения параметров дви" жения шнеков последние начинают двигаться по траекториям с наименьшими сопротивлением перемешиваемой среды.

Такой режим работы положительно 20 зарекомендовал себя в случаях, когда по условиям технического процесса ограничиваются усилия воздействия на материал с целью сохранения 1

его структуры (например, при переме- 25 шивании порошкообразного анальгина), либо ограничиваются местные тепловыделения (взрывоопасные и горючие вещества).

В целом такое "нежесткое" воздей- 50 ствие на материал приводит к значительному увеличению времени смешения и к снижению производительности. В подавляющем большинстве случаев при перемешивании требуется иаоборот наиболее интенсивное воздействие мешалок на недостаточно переработанные участки материала.

Наиболее близким техническим решением к изобретению является смеси- 40 тель материалов (3 ), содержащий корпус с крышкой, соединенный с двига" тепем двухступенчатый зубчато-рычажный механизм размещенный в верхней части корпуса и содержащий поводки первой и второй ступени и связанную с ними систему зубчатых колес, и шнековые мешалки, установленные на по" водках второй ступени., Известному смесителю присущи ука-

50 занные выше недостатки.

Угловая скорость шнековых мешалок данного смесителя находится в пределах 10-20,1 с, а линейная скорость перемещения их осей -. в пределах 0,5- 55

2 м/с. Расчет показывает, что такие режимы работы дпя аппарата радиусом в 1 м могут быть обеспечены, если

93 4 угловая скорость центрального приводного вала и центрального поводка будет около l,l с. Следовательно, передаточное число от центрального приводного вала к мешалкам будет равняться 10-20. Поэтому момент на центральном приводном валу при наличии четырех мешалок будет в 4080 раз больше, чем на .каждой мешалке.

Этот факт подтверждает нерациональность распределения нагрузок в мешалке, что приводит к снижению надежности, увеличению габаритов и массы, т.е. металлоемкости.

Целью изобретения является повышение надежности смесителя и снижение его металлоемкости путем уменьшения нагрузок-в механизме привода, а также повышение производительности путем автоматического создания наиболее жестких режимов в зонах с недостаточно перемешанными компонентами.

Цепь достигается тем, что в смесителе материалов. содержащем корпус с крышкой, соединенный с двигателем ! двухступенчатый зубчато-рычажный механизм, размещенный в верхней части корпуса и содержащий поводки первой и.второй ступени и связанную с ними систему зубчатых колес, и шнековые мешалки, установленные на поводках второй ступени, двигатель расположен в нижней части корпуса и соединен с зубчато-рычажным .механизмом чер з пространственный шарнир и шнекоьую мешалку, Сателлитные зубчатые колеса поводка первой ступени и одного из поводков второй ступени могут быть размещены с возможностью взаимозацепления.

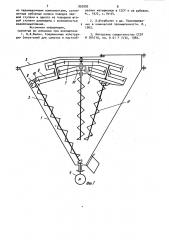

На фиг. 1 представлена схема смесителя материалов; на фиг.2 - один из вариантов выполнения этого смесителя с возможностью автоматического создания наиболее жестких режимов в зонах с недостаточно перемешаннымй компонентами.

Смеситель содержит воронкообразную камеру 1 с крышкой 2. Внутри смесительной камеры .установлен шнек 3, связанный с двигателем М. В верхней части камеры установлен поводок первой ступени 5, выполненный в виде корпуса. На крышке 2 соосно с поводком 5 неподвижно установлено кони- . ческое зубчатое колесо 6, в эацепление с которым входят сателлитные ко-- --нические зубчатые колеса 7, установ ленные в первой ступени и жестко соединенные с поводками второй ступени

8, которые шарнирно связаны с повод-- Ф ком 5. Соосно с поводками 3 на поводке первой ступени установлены колеса 9, с которыми зацепляются конические зубчатые колеса 1Î, жестко связанные со шнеком 3 и шнеками 11.- 1©

Шнек 3 и шнеки 11 шарнирно связаныс поводками 8.

Смеситель может содержать взаимозацепляющиеся зубчатые колеса 7 поводка первой ступени и колеса 6 одного из: поводков второй ступени, с одним:из которых связан шнек 3, à e— другим - один из консольных шнеков 11..

Смеситель работает следующим образом». 26

При вращении вала:двигагеля 4 двМжение через специальную муфту пере" дается шнеку 3, приводящему во вращение зубчатое. колесо М, которое на- . чинает обкатываться вокруг зубчатого колеса 9, увлекая за собой поводок 8.

Последний вращает .зубчатое колеса 7, обкатывающееся вокруг неподвижного . зубчатого колеса 6. Шнек 3 совершает . сложное вращательное движение и при" водит в аналогииное движение дополнительные консольные шнеки 11. Шнек

:3 является звеном с наибольшей уг-ловой скоростью и в механизме привода таким образом имеет место толь--з .ко редуцирование скорости вращения звеньев. Иеханизм смесителя является высокотехнологичным, допускает жесткие режимы работы и использование ./ несколь ких шнеков.

Смеситель (см. фиг.2) работает. следующим образом.

При вращении вала-двигателя 4 движение через специальную муфту передается шнеку 3, приводящему во вра- щение взаимозацепляющиеся колеса 6 и, в свою очередь,,шнек 11. При этом шнек 3 является ведущим, а шнек 11 -. ведомым. В результате на поводок второй ступени 8 действует реактивный момент., приводящий его в- движение и. равный сумме моментов, приложенных к шнекам 3 и И . Движение от поводка

8 аналогичным образом передается взаимозацепляющимся колесам 7, а сле«$5 довательно, приводит в движение по" водок первой ступени 5 и систему дополнительных консольных шнеков 11.

93 6

При этом угловая скорость вращения шнеков 3 и 11-относительно собственных осей и линейная скорость перемещения их верхних концов будет полностью-зависеть от характера сопротивления перемешиваемых материалов при движении шнеков. Так, при увеличении лобового сопротивления движению шнеков (вход шнеков в зону не яеремешанных агломератов) автоматически уменьшается линейная скорость перемещения их верхних концов и.шнеки, наиболее интенсивно и продолжительно перерабатывают неперемешанные зоны.

При равномерном сопротивлении движение верхних концов шнеков происходит по циклоидальным траекториям, определяемым структурой механизма N физическими свойствами перемешиваемых материалов.

Таким образом, расположение двигателя в нижней части корпуса и соединение его с зубчато-рычажным механизмом через пространственный шарнир и шнековую мешалку, а также размещениесьтеллитных зубчатых колес поводка первой ступени и одного иэ поводков второй ступени с возможностью взаимозацепления позволяет повысить надежность аппарата, снизить его металлоемкость и существенно повысить производительность процесса. формула изобретения

Смеситель материалов, содержащий корпус с крышкой, соединенный с двигателем двухступенчатый зубчаторычажный механизм, размещенный в верхней части корпуса и содержащий поводки первой и второй ступеней и связанную с ними систему зубчатых колес, и шнековые мешалки, установленные на поводках второй ступени, о т л ич а ю щ и и а я тем, что, с целью повышения надежности его в работе и снижения металлоемкости путем уменьшения нагрузок в механизме привода, двйгатель расположен в нижней части корпуса и соединен с зурчато-рычажным механизмом через пространственный шарнир и шнековую мешалку.

2. Смеситель по п.1., о т л ич а ю шийся тем, что, с целью повышения производительности процес" са путем автоматического создания

«жестких режимов в зонах с недостаточ993993 8 разных материалов в СССР и за рубежом. й., 1972, с.19-24, но перемешанными компонентами, сателлитные зубчатые колеса поводка первой ступени и одного из поводков второй ступени размещены с возможностью вэвимоэацепления.

Источники информации, принятые во внимание при экспертизе

1. В.Я.филин. Современные конструкции Смесителей для сыпучих и пастооб2. 3.Штербачек и др. Перемешивание в химической промышленности. Л., 1963.

3. Авторское свидетельство CCCP

N 764710, кл. В 01 F 7/30, 1980..- 993993

Составитель В,Парадеев

Техред Т.Маточка Корректор Е.Рошко

Редактор 0.0ркова

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 696/4 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

133035 Москва, М-35, Раушская наб., д. 4/5