Способ получения отверстий в листовых заготовках

Иллюстрации

Показать всеРеферат

O ll и С А Н И Е „,л94о86

ИЗОВРЕТЕН ИЯ

ASTOPCNOMY C8H@ T hCT8

Союз Советсник

Социалистичеснин

Республик (63) Дополнительное к авт. свид-ву— (5I)N. Кл.

«В 21 О 28/16

В 21 Х) 31/02 (22)Заявлено 18.09.81 (2! ) 3342449/25-27 с-присоединением заявки %в t (23) Приорите

Гафйэрстнвннмй кеюнлат

ССМ ю аннам нзеврвтеннй и еткрьпнй

Олублнковаио07 02 83. Бюллетень Рй 5

Дата опубликования описания 07 02 83 (53) УДК621.961. .04. (088.8) I Ч ф

К .С, „Ч ЧЧ -!.Г; . 4, 1 Ч 7 ЧСВф %ь (\

{72) Автор изобретения

В. А. Гимошенко (71)- Заявитель (54} CnOCOj- II Hm ОТВ :ТИй B aHCrOmX

ЗАГОТОВКАХ

Изобретение относится к обработке листового металла давлением и может быть исп ользовано для получения отверстий с чистой поверхностью среза в различных отраслях. машино- и приборостроения .

Известен способ получения отверстий в листовых заготовках, заключающийся в том, что в заготовке пробивают отверстие с контуром, еквидистантным конту-,о ру готового отверстия, и оставляют лрипуск по всему контуру, а затем припускзачишают f 1 )

Этот способ не позволяет добиться необходимого качества--поверхности сре- 1 за.

Целью изобретения является повыше- ние качества поверхности среза и повы-шение геометрической точности получаемого отверстия. 20

Это достигается тем, что при получении отверстий в листовых заготовках способом, заключающимся в пробивке отверстия с припуском Ilo всему контуру

2 и последующей зачистка припуска, s upolIecce пробивки получают отверстие, ограниченное контуром с чередукщимися вй-. стулами и впадинами, вершины KQTopblx расположены на эквидистантныи контуру готового отверстия линиях, расстояние из которых от контура готового отверстия не меньше 0,051, где — толщина заготовки, выступы и впадины имеют

-треугольную форму, имеют высоту 0,050,07 и расположены с шагом не более

0,1 5t.

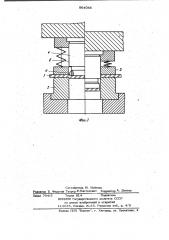

На фиг. 1 показана схема образования .отверстия; на фиг. 2 — участок отверстия после пробивки и после зачист-. ки; на фиг. 3 — штамп для осуществления описываемого спосба.

Пример осуществления способа.

Заготовку 1 размещают на матриле

2 штампа с рабочим отверстием, соответствующим контуру требуемого отверстия, в частности круглым. Прижимают заготовку прижимом ъемником 3 и пуансоном 4 с пробивной и зачисткой ступенями. Сначала пробивают отверстие,, ограниченное контуром с чередуюшимися выступами и впадинами, и при этом оставляют по всему контуру припуск под зачистку, а затем этот припуск зачишают зачистной ступенью пуансона. Выступы и впадины пробиваемого отверстия и соответственно пробивной ступени пуансона 4 имеют форму треугольников с высотой Ь = 0,05-0,071, где Ф вЂ” толшина заготовки, и шагом S не более

0,15Е Вершины выступов и впадин, образованные при пробивке, и соответственно пробивной ступени пуансона расположены на лин:иях, эквидистантных контуру получаемого отверстия, в описываемом примере-на окружностях. Окружность, ближайшая к контуру получаемого отверстия и соответственно контуру зачистной ступени пуансона, отстоит от кон20 тури получаемого чистового отверстия не меньше чем на 0,054.

Благодаря тому, что разделение йа первой стадии происходит по ломаной линии, уменьшается изгибаюший момент и в ре25 зультате уменьшается изгиб отделяемой части, Это приводит к уменьшению утя гивания материала в зоне разделения. На второй стадии при удалении искаженного слоя металла зачистной стуйенью пуансона образуется чистая, без сколов, ЗО поверхность среза.

М

Использование способа позволит получить на универсальном оборудовании изделия с отверстиями, обладакацими высокой точностью и высоким качеством поверхности среза.

Ф ормула изобретения

Способ получения отверстий s листовых заготовках, заключаюшийся в пробивке отверстия с припуском по всему контуру и последутацей зачистке, о т— л и ч а ю шийся тем, что, с целью повышения качества поверхности среза, в процессе пробивки получают отверстие, ограниченное контуром с чередуюшимися выступами и впадинами, вершины которых расположены на эквидистантных контуру готового отверстия линиях, из которых ближайшая к контуру готового отверстия линия расположена на расстоянии от него не меньше 0,05 4, где 4 — толщина заготовки, выступы и впадины имеют треугольную форму с высотой 0,050,071 и шагом не более 0,15Ь

Источникй информации, принятые во внимание при экспертизе

1, Малов A. Н. Технология холодной штамповки, М., "Машиностроение", 1969, с. 63, фиг. 23 а (прототип).

Составитель Ю. цейтлин

PeaaKrop Б..Федотов Техред Ж.Кастелевич Корректор A

Заказ 704/5

Тираж 814 П одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Mocmsa, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4