Способ изготовления многослойных листов

Иллюстрации

Показать всеРеферат

О0 ИСАНИЕ

И ЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ п>,994184

Союз СоеетсинкСоциапистнческнк

Республик (6I ) Дополнительное «авт. свяд-ву (22) Заявлено 18.06.81. (2! ) 3304859/25 27 (5 )®. Кл. с присоединением заев«н М

В 23 К 20/04

Гесударетаеыюй «юиытет

СССР йе леван ызвйретеыый

ы втырмтый (23) Приоритет

Опубли«оваио 07.02.83. Бюллетень М 5

Дата опубли«ования описания 07.02.83 (53) УДК 621.

° 77 1.8 (088,8) С. М. Левитан, С. Н. Литвиненко и A. П. Па (72) Авторы изобретения

Донецкий научно-исследовательский институт че металлургии (7i) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ

ЛИСТОВ

Изобретение относится к металлургии, а именно производству биметаллов, и может быть использовано при прокате листов.

Известен способ -производства листов нерерывнолитых слябов .унифицированной. ширины, включающий редуцирование посредством многократного изгиба сляба поширине перед прокаткой до получения вы- . соты продольных гребней в пределах

1;5-2 толщины сляба и последующей прокаткой со стесненным уширением (1).

Недостатком способа является прове-. дение операции гибки сляба без обжатия.

Кроме снижения производительности, это приводит к необходимости иметь в соста-ве оборудования пресс значительной мошнисти. Прокатка в валах с волнистой поверхностью требует весьма точной .установки направляющих элементов, например проводковой арматуры, что также усложняет оборудование.

Наиболее близким к предложенному способу по технической сущности являет2 ся способ получения биметаллических плит, заключакяцийся в зачистке поверхностей злементов вращающимися металлическими щетками для удаления - окислов и загрязнений, что обеспечивает развитую поверхность соединения, сборке заготовок в пакет и прокатке с обжатием до 40% (2).

Недостатком данного способе является возможность заката загрубленной поверхности алюминия при прокате биметаллических плит за счет наличия более твердой составляющей — нержавеющей стали, работающей здесь в роли пресса.

Это приводит к расслоению компонентов в местах скопления закатов.

Белью изобретения является улучшение качества соединения листов за счет повышения прочности сцепления.

Бель достигается тем, что в известном способе получения многослойных листов, включающем подготовку контактных поверхностей соединяемых листов, сборку нх в пакет и последующую горячую прокатку, оа =

= 13 5 (мм) .

ЯОО 3 3

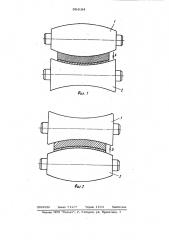

99418 прокатку ведут в два этапа: первоначально деформируют пакет в профилированных валках путем одновременного воздействия на него усилий прокатки и пере-менного изгиба в обе стороны относительS но продольной оси пакета, достигая суммарной деформации 30-60%, а затем пакет деформируют в цилиндрических валках.

На фиг. 1 щжазано сечение прокатыва- емого многослойного листа с изгибом стрелою вниз; на фиг. 2 — то же, с изгибом вверх.

В соответствии с предлагаемым способом получения многослойных листов д вначале осуществляют подготовку контакт- . ных поверхностей любым из известных приемов,. после чего производят сборку пакета с обваркой герметичным швом по периметру., ю

Нагретый до темн прокатки пакет подают в клегь прокатного стана, состоящего из профилированных валков

1 и 2, и первый проход осуществляют с одновременным прогибом раската, напри- у мер, согласно фиг. 1, стрелой А, направленной вниз. После выхода раската из клети его направляют для второго прохо да(или в другую клеть), но уже с проти" воположным направлением стрелы Б про- Эй гиба (фиг. 2). Поскольку прокатка обеспечивает развитие ювенильных поверхностей только в направлении деформации из-оа незначительного уширения при прокатке листа, го принпипиальным отличием предлагаемого способа следует считать одновременнсе совмещение процесса про, катки с пластической деформацией попере-,, менным изгибом, что приводит к развитию поверхности границы соединения в

49 обоих направлениях. Это обеспечивает увеличение мостиков сцепления, которые стимулируют интенсивность сцепления в зоне переходного слоя. Третий проход осуществляют аналогично первому и так далее до достижения величины суммарной

45 деформации, равной 3 -60% в зависимости or высоты исходной заготовки и конечной толщины. После этого раскат направляют в цилиндрические валки, где происходит выравнивание изгиба и последующая прокатка до требуемого размера по толщине., Величина стрелы прогиба or прохода к проходу может меняться по любому закону (возрастания, убывания или оста- ватъся постоянной) в зависимости от соотношения пластйческих характеристик компонентов биметалла.

4 4

При прокатке биметалла 16ГС +

+ 08Х13 толщиной 200 ° 1500 ° 3000 на лист толщиной 20 мм на стане с длиной бочки 2000 .мм получили, что величина стрелы прогиба. определяемая с помощью преобразованной формулы Гюйгенса, при, достаточной для образования ювенильных поверхностей и разрушения окислов относительной поперечной деформапии в

3% для.двух смежных проходов составит где С .- величина стрелы прогиба образующей профилированного валка;

- длина проекции дуги на ось валка (равна 1500 мм);

P - длина дуги рабочей части бочки валка, находящийся в контакте с

- полосой.

Р. =.0,015 Ь + L = 1522,5 (мм).

= 112,8(мм) ..

Для валковой пары следующего прохода величина стрелы прогиба будет такой же, но направленной в противоположную сторону.

Лля достижения прочного соединения слоев необходимо, чтобы отношение коэффициента высотной деформации к коэффициенту поперечной деформации было близко к величине, равной 4-5 (см, например, Пирязев Д. И. и др. Производство биме галлической листовой стали. УкрНИИТИ, Киев, 1966, с. 18). Обычно это значение пытаются достичь путем прокатки пакета в поперечном направлении, однако: по условиям прочности оборудования это не всегда выполнимо,,Примем это отношение равным 4. Тогда при трех парах смежных проходов по 3% деформации изгибом в-каждой (с рассчитанной величиной стрелы прогиба) поперечная деформация составит:

Тогда величина произведенного обжатия в валках должна быть равна

l3,5 . 4 - 54 мм), что составит or суммарной деформации прокаткой, равной

200 20 =* 180 (мм), 54 00- 30 (%)

180

5 99418

Прокатка с изгибом в поперечном направлении с этой величиной суммарной деформации достаточна для получения прочного сцепления слоев.

Аналогично при прокатке максималь-, 5 ной толщины двухслойного листа 40 мм из заготовки размерами 220 1500 х х 3000 производим изгиб в поперечном направлении в шести смежных проходах при той же величине. стрелы прогиба. Это10 обеспечит поперечную деформацию, равную

1500 ° 6 ° 3

-100

Тогда обжатие в валках с поперечным т изгибом равно

27 ° 4 = 108 (мм}.

При суммарной деформации прокат- . кой в 220-40 = 180 (мм) это составит 108 . 26

100 = 60 (;).

Это обеспечивает прочное сцепление сло ев. Для биметаллических листов толшиной 30 мм, прокатываемых из па25 ке тов толщиной 2 1 0 мм, оптималь ным будет среднее {из полученных) зна чение поперечной деформации, т. е. за

9 проходов с изгибом (например 5 сгрелой вниз и 4 стр елой вверх).

Юля тех же параметров раската получаем суммарную поперечную деформацию

1500.9 -15 = 20 5

100 = 20 25 1),, где 1,5 — средняя величина поперечной деформации в каждом проходе;Я

Обжатие равно 20,25. 4 = 81. При суммарной деформации прокаткой равной

210 30 = 180, оно составит

81 100 45

180 - 40 т. е. это значение суммарной деформации, производимой одновременно с изгибом раската в валках позволяет получить достаточно прочное соединение.

4 6

Приведенные преверы осуществлялись с постоянной величиной поперечной деформации во всех проходах с изгибом и прокаткой в валках с эквидистантными образующими.

Предлагаемый способ получения многослойного листа горячей деформацией поз-. воляет обеспечить прочное соединение слоев без сложных подготовительных операций и снижения производительности, что приводит к повьппению качества биметаллического проката.Экономия металла при этом достигает

3-5% на 1 тонну. При готовом производстве двухслойных листов в цехе

5000 тонн экономия металла составит

150-250 тонн, что примерно даст экономию в размере 60-100 тыс. руб.

Формула изобр е гения

Способ изготовления многослойных листов, включающий подготовку контактных поверхностей соединяемых листов, сборку их в пакет и горячую црокатку пакета, î r л и ч а ю m и и с я тем, что с целью улучшения качества соедине) ния листов, прокат ку ведут в два этапат первоначально деформируют пакет в профилированнътх валках путем одновременно-. го воздействия на него усилий прокатки и переменного изгиба в обе стороны от-, носительно продольной оси пакета, дости» гая суммарной деформапии 30-60%,аза тем цакет деформирутот в цилиндрических

BBлках в

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 447188, кл. В 21 В l/38, 1973..

2. Патент Японии ¹ 54-3468, кл. 12 С 213, 1972 (прототип).