Головка для обработки отверстий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз. Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свкд-ву (22) Заявлено 270531 (21) 3292522/25-08 (51) М. Кд.з с присоединением заявки ¹

В 23 Ц 37/00

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет

t531УДК 621. 9-229,2 (авв.в) Опубликовано 07.02.83. Бюллетень ¹ 5

Дата опубликования описания 07,02.83 (72) Авторы изобретения

В.Ф. Лялин, П.Н. Михневич, Л.Я. Кадигробов, и В.Н. Захаров

П а 3 вый

Научно-производственное объединение по тех машиностроения ЦНИИТИАШ (71) Заявитель (54) ГОЛОВКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Изобретение относится к области .обработки металлов резанием, в част; ности к обработке крупных глухих отверстий.

Известна головка для обработки отверстий-, содержащая- корпус с приво дами вращения и осевого перемещения инструмента и привод радиальной подачи, включающий ходовой винт 31).

Недостатком известной головки является невозможность формирования и удаления стержня.из глухого отверстия при кольцевом сверлении.

Кроме того, в известной головке привод радиальной. подачи несовершенен, поскольку величина радиального перемещения инструмента-является периодической, кратковременной и неизмененной, что влечет за собой либо ограни чения по точности обработки, либо низ кую производительность обработки, а также отсутствует реверс радиальной подачи; цель изобретения " возможность формирования и удаления стержня иэ глухого отверстия при кольцевом сверлении.

Эта цель достигается тем, что привод радиальной подачи выполнен в ви де червячной передачи, охватывающих установленный с воэможностью вращения корпус двух зубчатых колес, одно из которых жестко закреплено на корпусе, а второе размещено на последнем свободно, и двух идентичных сту." пеней сателлитов, установленных с воэможностью взаимодействия с упомянутыми зубчатыми колесами, причем сателлиты первой ступени размещены в червячном колесе и связаны с сателлитами второй ступени посредством введенной в головку шестерни внутреннего зацепления, а ходовой винт установлен с возможностью взаимодействия со свободно размещенным на корпусе колесом.

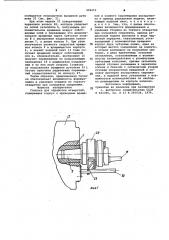

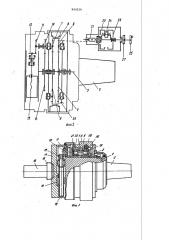

На фиг. 1 представлен общий вид головки для обработки отверстий> на фиг. 2 — кинематическая схема головкин на фиг. 3 = продольный разрез головкин на фиг. 4 — поперечный разрез головки; на фнг. 5 - инструмент для нарезания канавки на стержне g на фиг. б — инструмент для удаления стержня; на фиг. 7 - технологическая последовательность переходов, необходимых для образования и удаления стержня.

В шпинделе,1 (см. фиг. 1), размещенном в неподвижной части ? станка, 994216 посредством хвостовика 3 крепится корпус 4,установленный cвозможностью

I вращения. Корпус содержит механизм отломки стержня в глухом отверстии, выполненный в виде системы зубчатых колес (см. фиг. 3), первое колесо 5 5 из которых жесткО охватывает корпус

4 и посредством двух аналогичных ступеней сателлитов б и 7, связанных общим колесом 8 внутреннего зацепления, взаимодействует со свободно сидящим на корпусе 4 и охватывающим, его зубчатым колесом 9. Колесо 9 кинематически связано:.посредством зубчатых колес 10, 11 и 12 с ходовым винтом 13, осуществляющим через ходо-tg вую гайку 14 радиальные подачи инструмента 15, установленного посредством болтов 16 на ползуне 17, который перемещается вдоль направляющих скольжения 18 корпуса 4. При этом 20 сателлиты 6 первой ступени на подшипниках 19 установлены в теле червячного колеса 20., взаимодействующего с червяком 21 (см. фиг. 4), зубчатымн колесами 22 и 23 внутреннего за-:. цепления, сателлитом 24, управляющей рукояткой 25 и валом 26 . На рукоятке 25 установлен нониус 27.

Привод червячного колеса 20 расположен в полости неподвижного корпуса 28. На выступах боковой поверхности неподвижного корпуса 28 установлен кронштейн 29, взаимодействующий со скалкой 30, жестко связанной (см. фиг. 1) с неподвижной частью

2 станка. Сателлиты 7 (см. фиг. 3) второй. ступени установлены на подшипниках 31 в теле фланца 32, жестко соединенного с неподвижным корпу- i сом 28.

Инструмент выполнен съемным. Он 40 устанавливается на ползуне 17, центрируясь на посадочном отверстии 33 посредством бобышки 34 (см. фиг. 5, 6 ). При нарезании канавки — концентратора напряжений используется инст- 45 румент, выполненный в виде полой оправки 35 (см. фиг. 5 ) с резцом 36, закрепленным посредством планки 37 и винтов.38 в пазу кольцевого торца оправки 35, причем вершина резца на" правлена внутрь полости оправки. Для удаления стержня используется другой съемный рабочий элемент (см. фиг.б < выпблненный в виде коленой втулки 39, установленной на элементах качения

40 и закрепленной в осевом направлении крышками 41 и 42 на цапфе 43, В качестве инструмента при выполнении >кольцевого засверливания используется известное кольцевое сверло со специальной формой хвостовика.

В качестве инструмента при окончательном растачивании отверстия ис-. пользуется известная расточная оправка также со специальным хвостовиком.

Перед началом работы голозк товиком 3 устанавливается и за ляется в конусе шпинделя станк

При этом кронштейн 29 должен о вать скалку 30, жестко закрепл на неподвижной части 2 станка ( фиг. 1 ), а ось инструмента 15 мощью рукоятки 25 и ноннуса 27 мещается с осью вращения шпин ля 1.

В соответствии с технолргич последовательностью, представл на фиг. 7, формирование и удал стержня производится в три пер кольцевое сверление, нарезание навки-концентратора напряжения новании стержня и удаление .сте

Для выполнения каждого из т переходов необходимы следующие ния рабочего элемента: первого щение и осевое перемещение кол го сверла (осуществляются от ш ля станка), второго — вращение, вое перемещение полой оправки цом до зоны расположения канав концентратора напряжения (от ш ля станка) и радиальное переме не прерывая вращения полой опр направлении врезания резца в т трепанга (осуществляется приво радиальных подач головки), трет осевое перемещение до касания к втулки со свободным торцом треп вращение (от шпинделя станка) и диальное жесткое смещение, не п вая вращения от привода радиаль подач головки, на определенную чину, лимитируемую практически ной кольца, получаемого от. коль

ro сверления, хвос репватыг= нную см. поаовской иной. ние хода! кав осжня, ех движеврацевоиндеосерезндеение, вки в о м ьего леной нга, раерыых елиириево. Головка работает следующим о зом.

Осевое перемещение и вращени инструмент 15 вместе с вращающи корпусом 4 и хвостовиком 3 пол от шпинделя 1 станка. Корпус 28 живается от вращения скалкой 30 рез кронштейн 29. При этом не в ется н червячное колесо 20, а с литы обеих ступеней б и 7 враща только вокруг собственной оси. занное вращение сателлиты получ от колеса 5, которое жестко сое но с вращающимся корпусом 4. Пр колесо 5 вращает сателлиты 6, д вращение передается колесу 8 вн него зацепления, сателлитам 7, них колесу 9. Причем соотношени зубьев зубчатых колес подобрано что колесо 9 вращается в ту же ну и с той же скоростью, что и пус 4, а это является условием что колеса 10, 11 и 12 и ходово

13 не вращаются вокруг собствен осей. Следовательно, отсутствуе диальная подача инструмента 15. диальная подача рабочему элемен рася ают удер чеащателтся кают инеэтом ее тренот так, тороорого, винт

ых раРаУ

994216 сообщается посредством вращения руко ятки- 25 (cM фиг. 2).

При этом червяк 21 поворачивает червячное колесо 20, которое увлекает за собой сателлиты 6, получающие до, полнительное вращение вокруг собственных осей и передающие зто дополнительное вращение через .зубчатое колесо 8 с внутренним зацеплением сателлитам 7, а далее колесу 9. При этом получается разность скоростей вращения колеса 9 и вращающегося корпуса

4, а значит ходовой винт 13 тоже получает вращение вокруг собственной оси и, следовательно, инструмент -15 получит перемещение по направляющим скольжения 18 в радиальном направлении .в ту или иную сторону (зависит от направления вращения рукоятки 25 ). Отсчет величины радиальных перемещений осуществляется по нониусу 27.

Таким образом, предложенная головка обеспечивает возможность формирования и удаления стержня из глухого отверстия при кольцевом сверлении.

Формула изобретения

Головка для обработки отверстий, содержащая корпус с приводами враще6 ния и осевого перемещения инструмента н привод радиальной подачи, вклю-i чающий ходовой винт, о т л и ч а ющ а я с я тем, что, с целью обеспечения возможности формирования и удаления стержня иэ глухого отверстия при кольцевом сверлении, привод радиальной подачи выполнен в виде червячной передачи, охватывающих установленный с возможностью вращения

10 корпус двух зубчатых колес, одно из которых жестко закреплено на корпусе, а второе размещено на последнем свободно, и двух идентичных ступеней сателлитов, установленных с возмож)5 ностью взаимодействия с упомянутыми зубчатыми колесами, причем сателлиты первой ступени размещены в червячном колесе и связаны с сателлитами второй ступени посредством введенной в головку шестерни внутреннего зацепления, а ходовой винт установлен с возможностью взаимодействия со свободно размещенным на корпусе колесом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР .

Р 831396, кл. В 23 В 29/034, 1979. 994216

714/8 Тираж 75 8 Подписное

ВНИИХИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3-35, Раушская наб., д. 4/5

Заказ

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Г.Сиротовская

Редактор H.Ëðèñòîâà Техред М. Надь Корректор А.Ференц

° /