Устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АатОеекОмю свиднильСтвЬ

Союз Советских

Социалистических

Республик

<щ994374 (6!) Дополнительное к авт. свид-ву (22)Заявлено 16.09.81 {21) 3341670/27-03 (5l)M. Кл.

B 65 G 47/22 с присоединением заявки Ж (23) Приоритет

Гееударетеелвый кемлтет

СССР

Опубликовано 07, 02. 83, Бюллетень М 5

Дата опубликования описания 10.02.83 ле делам лзееретевв» и етарытив (53) УДК 621. .867.2 (088.8) Ят" L и у,, .

Л П Старчик Ю И Мокроусов Е Н Комова 1В 3 ФИМЫРдЯ и Л.А. Волков хаВ т п т0 @(j»

Научно-исследовательский и проектно-конструкторскии институт обогащения твердых горючих ископаемых (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ И КОНТРОЛЯ

КАЧЕСТВА .ПОТОКА СЫПУЧЕГО МАТЕРИАЛА

НА ЛЕНТЕ КОНВЕЙЕРА

Изобретение относится к обрудованию для ленточных конвейеров, а именно к формирователям потока сыпучих материалов на ленте конвейера, которые необходимы для проведения конт5 роля параметров этих сыпучих материалов при значительных колебаниях толщин слоя.

Известно устройство для формирова- . ния потока сыпучего материала на ленте конвейера, включающее установленные на раме ограничители ширины пото" ка и разравнивающий нож flj . Оно снабжено также полурессорой из упру- . гого листового материала, один конец которой закреплен на раме с возможностью прижатия другого конца, снаб-! женного грузом, к потоку сыпучего материала, при этом груз связан с ра- gp мой при помощи рычагов.. Устройство используется для формирования потока угля перед-измерением его зольности с помощью золомера, основанного на

2 регистрации рассеянного вперед гаммаизлучения.

Недостатком этого устройства явля-. ется то, что оно не может быть.исполы зовано для формирования потока с .. целью последующего измерения качестsa сыпучего материала при значитель« ных колебаниях толщины слой (что име" ет место в большинстве случаев в промышленных условиях).

Наиболее близким к изобретению по совокупности признаков и достигаемому эффекту является уотройство для формирования и контроля качества потока сыпучего материала на ленте конвейера, включающее разравнивающий нож, полурессору, верхний конец которой закреплен на раме, а нижний расположен над лентой конвейера и имеет груз, связанный с рамой шарнирными рычагами, соединенными между собой в нижней части платформой с опорой источника излучения и детектором(2) .

Недостатком этого устройства является то, что оно не может быть ис польэовано для формирования потока с целью последующего измерения качества сыпучего материала с исполь9943 эованием обратного рассеяния при тол щине материала (например, угля) меньшей толщины слоя насыщения для данной энергии, что снижает точность контроля качества сыпучего материала. 16

Целью изобретения является повышение точности контроля качества сыпучего материала за счет стабилизации представительности.

Цель достигается тем, что в устройстве для формирования и контроля качества потока сыпучего материала на ленте конвейера, включающем разравнивающий нож, полурессору, верхний конец которой закреплен на раме, а нижний расположен над лентой конвейера и имеет груз, связанный с рамой

74 4 в виде перемещающейся каретки 9 с размещенным на ней коллиматором 10 источника ионизирующего излучения 11.

Каретка 9 перемещается по двум направляющим 12 на роликах 13 относительно неподвижно закрепленного на платформе 14 конТейнера коллиматора

15. На каретке 9, шарнирно соединенной тягой 16 с рычагом 17, установлены два постоянных магнита 18, а на платформе 14 - два геркона 19 и шторка 20, изготовленная из материала с высоким атомным номером(свинец, вольфрам). В контейнере - коллиматора 15 закреплен детектор 21.

Излучение от источника 11 попадает на слой контролируемого материала

1 и рассеивается в нем. Рассеянное слоем излучение регистрируется детек-: тором 21.

Устройство работает следующим образом.

35 ся на ленте 2 конвейера и разравнивается разравнивающим ножом 3, выполненным в виде Л -образного лемеха и закрепленным неподвижно на кронштей не 4 над серединой потока материала, так что острие лемеха направлено навстречу потоку.. Полурессора 5 изготовлена из конвейерной ленты. Толстый 5О

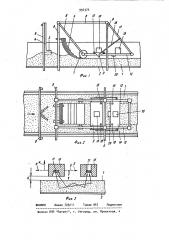

55 шарнирными рычагами, соединенными между собой в нижней части платформой с опорой источника излучения и детекто- 35 ром, опора источника излучения выполнена в виде каретки с магнитами, а платформа имеет направляющие, на которых. установлена каретка с воэможностью перемещения посредством тяг, связанных шарнирно с кареткой и рычагами, при этом платформа снабжена герконами и шторкой. .На фиг. 1 изображено устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера, вид сбоку; на фиг. 2 — то же, вид сверху; на фиг. 3 — продольное перемещение источника излучения относительно детектора на контролируемом слое угля.

Слой сыпучего материала 1 находит(верхний) конец полурессоры 5 закреплен неподвижно на раме 6, тонкий (нижний) конец полурессоры 5 свисает на ленту и свободно скользит по .потоку материала, прижимаемый грузом 7, который шарнирно закреплен на раме 6 рычагом 8. Ha этом устройстве установлена опора источника излучения

При работе конвейера частичное разравнивание потока сыпучего материала осуществляется с помощью Л -образного лемеха 3, затем поток частично разравнивается, сглаживается и уплотняется с помощью тонкого конца полурессоры 5, которая прижимается к потому материала грузом 7 и кареткой 9 с установленной на ней контейнером-коллиматором 10 источника ионизирующего излучения 11. Благодаря шарнирному соединению концов платформы 14 с рамой при,помощи рычагов

17 равной длины с рычагами 8 и продольному перемещению каретки 9, шарнирно соединенной тягой 16 с рычагом !7, перемещающейся каретки 9 по направляющим 12, плоскость каретки 9 и платформы 14 остается все время параллельной сглаженной поверхности материала, а расстояние между осью детектора и осью источника ионизирующего излучения увеличивается (уменьшается) при увеличении (уменьшении) толщины слоя движущегося материала.

При этом расстояние "плоскость платформы и каретки - поверхность материала" остается постоянным ,(см. фиг. 3) .

Как известно,. глубинность исследо вания материала зависит от энергии излучения источника, расстояния между источником и детектором .(длиной зонда) и z материала.

Например, связь между длиной R инверсионного зонда и глубинностью

5 =..—: 9943

Н09, иэ которой поступает 90 ре=

1 гистрируемого излучения Но 9

= 1,15 9 ".

В случае многократного рассеяния расчет по этой формуле не применим, S но соотношение между Но и R coxpa\ няется во всех случаях.

Функциональная зависимость глубины исследуемого слоя материала с расстоянием между осью источника и детектора устанавливается перемещением тяги 16 по рычагу 17 с последующей фиксацией.

С целью обеспечения безопасности в случае отсутствия материала на лен- те конвейера и при ремонтных работах блок источника ионизирующего излучения 10, установленный на каретке 9, перемещением в крайнее поло" . жение закрывается шторкой 20, изго- 20 товленной из материала с высоким атом. ным номером (свинец, вольфрам). При этом отключается блок обработки информации (на чертеже не указан} установленными на каретке 9 двумя по- 2з стоянными магнитами 18 и закрепленными на платформе 14 двумя герко-. нами 19.

Контроль качества материала (например, зольности угля) осуществля- 30 ется эа счет регистрации детектором

21 обратно рассеянного гамма-излучения от источника 11. Интенсивность обратно рассеянного гамма-излучения

-является мерой зольности. угля.

Таким образом, включение в уст= ройство перемещающейся каретки, шарнирно соединенной с рамой, позволяет контролировать качество сыпучего материала с использованием обратного рассеяния при толщине материала (например, угля) меньшей толщины слоя

74 6 насыщения для данной энергии. Это уст- ройство позволяет расширить область контролируемого обьема материала за счет стабилизации представительности.

Такое конструктивное выполнение устройства расширяет возможности приборов на конвейерах любой производительности и прй различных энергиях гамма-излучения. формула изобретения устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера, включаю-. щее раэравнивающий нож, полурессору, верхний конец которой закреплен на раме, а нижний расположен над лентой конвейера и имеет груз, связанный с рамой шарнирными рычагами, соединенны ми между собой в нижней части платформой с опорой источника излучения и детектором, о т л и ч а ю щ е е с я тем, что, с целью повышения точности контроля качества сыпучего материала за счет стабилизации представительности, опора источника излучения выполнена в виде каретки с магнитами, а платформа имеет направляющие, на которых установлена каретка с возможностью перемещения посредством тяг, связанных шарнирно с кареткой и рычагами, причем платформа снабжена герконами и шторкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N .569497, кЛ, В .65 G 47/22, 1975.

2, Авторское свидетельство СССР и 679490, кл . В 65 G 47/22, 1977 (прототип) °