Нержавеющая сталь

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<1994576

Союз Соаетскни

Социалистически»

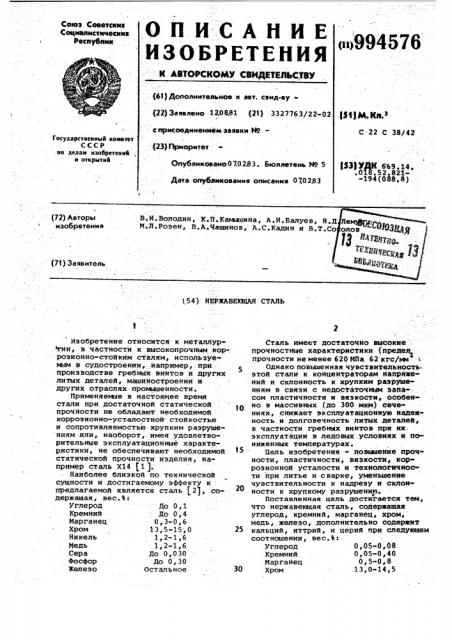

Республии(61) Дополнительное к авт. свид-ву " (22) Заявлено 120881 (21) 3327763/22-02 (фф) М Кд 3

С 22 С 38/42 с присоединением заявки NP "

Государственник комитет

СССР но делам изобретений н отнрвтий (23)Приоритет

Опубликовано0702.83. Бюллетень йо 5 (33) УДК 6 Ь9.14 ° .018.52.821-194 (088 ° 8) Дата опубликования описания 0 0233 (72) Авторы изобретения

В.И.Володин, К.П.Камыина, A.È.Âàëóåâ, Н.

М.Л.Розен, В.A.×àùèíîâ, A.Ñ.Êàäèí и В.Т.С (71) Заявитель (54) HEPXABEKfgAH СТАЛЬ

Изобретение относится к металлур гии, в частности к высокопрочным кор;

- роэионно-стойким сталям, используемдм в судостроении, например, при производстве гребных винтов и других литых деталей, машиностроении и других отраслях пронишенности.

Применяемте в настоящее время стали при достаточной статической прочности не обладают необходимой коррозионно-усталостной стойкостью и сопротивляемостью хрупким разрушениям или, наоборот, имея удовлетворительные эксплуатационные характеристики, не обеспечивают необходимой статической прочности иэделия, например сталь Х14 f1);

Наиболее близкой bio технической сущности и достигаемому эффекту к . предлагаемой является сталь (2), содержащая, вес.%:

Углерод До 0,1

Кремний До 0,4

Марганец 0,3-0,6

Хром 13 S-.15,0

Никель 1,2-1,6

Медь 1,2-1,6

Сера До 0,030

Фосфор До 0,30

Железо Остальное

Сталь имеет достаточно высокие прочностные характеристики (предел прочности не менее 620 Nla 62 кгс/мм

5 Однако. повышенная чувствительность этой стали к концентраторам напряжений и склонность к хрупким разрушениям в связи с недостаточным sana-. сом пластичности и вязкости, особенно в массивных (до 300 мкм) сечениях, снижает эксплуатационную надежность и долговечность литых деталей, в частности гребных винтов при их эксплуатации в ледовых. условиях и nîниженных температурах.

Цель изобретения - повышение прочности, пластичности, вязкости, коррозионной усталости и технологичнос ти при литье и сварке, уменьшение чувствительности к надрезу и склон20, ности к хрупкому разрушению.

Поставленная цель достигается тем, что нержавеющая сталь, содержащая углерод, кремний, марганец, хром, медь,,железо, дополнительно содержит кальций, иттрий, и церий при следующем соотношении, вес.Ъ:

Углерод 0,05-0,08

Кремний 0,05-0,40

Марганец 0,5-0,8

Хром .13,014,5

994576

Никель 1,2-1,6

Медь О, 8-1,19

Кальций 0,01-0,10 .

Иттрий 0,01-0,10

Церий 0,01-0,10

Железо Остальное 5

Сталь может содержать примеси, вес. Ъ:

Сера Не более 0,025

Фосфор Не более 0,025

Исследуют механические свойства ц

25 опытных плавок предлагаемой стали, проведенных в лабораторных условиях предприятия, 3 плавок, проведенных в промышленных условиях в электродуговых печах емкостью 3-10 т. Исследо- 5 вание корроэионно-усталостной прочности предлагаемой стали проводят на металле 8 лабораторных и 2 промышленных плавок. ,Лля сравнения исследуют механические свойства и коррозионно-усталостную прочность известной стали на металле 4 лабораторных и 2 промышленных плавок.

Испытания механических свойств и коррозионно-усталостной прочности проводят в соответствии с ГОСТ 1497-.

73, ГОСТ 9454-78 и ГОСТ 4866-65.

В таблице приведен химический состав, механические, коррозионно-. Зо усталостные и технологические свойства термически обработанного металла

3-х промышленных плавок предлагаемой стали, одна из которых имеет среднемарочный состав, а две других по сос- Зэ таву основных легирующих элементов приближаются к верхнему и нижнему пределам легирования известной стали .

По сравнению с известной ст алью . щ (авт.св. Р 107917) предлагаемая сталь при практически одинаковых прочностных характеристиках обладает: более высоким уровнем пластичности, вязкости и коррозионно-усталостной проч- ности, а также меньшей чувствительностью к надрезу и повышенной сопротивляемостью хрупким разрушениям, так как микролегирование и модифициро- вание стали кальцием, иттрием и церием в указанных пределах способствует измельчению зерна литой структуры и очищению границ зерен от неметаллических включений, а пониженное содержание углерода и хрома обеспечивает снижение количества карбидов по границам зерен; более высокой стабильностью механических .свойств стали в литых деталях сечением до

300 мм в связи с измельчением зерна в процессе затвердевания под воздей- 6Î ствием модификаторов; лучшей технологичностью при литье, так как пониженное содержание хрома способствует уменьшению количества окисных планок в отливках, а иэмельчение первичного зерна литой структуры и очищение его границ предотвращает образование межкристаллитных хрупКих технологических трещин, которыми поражаются крупные отливки с большими переменными сечениями (например гребные винты); лучшей технологичностью при сварке в связи с уменьшением количества дельта-Феррита в структуре стали до оптимального уровня 3-64, а также снижением содержания меди в составе стали.

Укаэанные преимущества поэ воляют использовать предлагаемую сталь для изделий ответственного назначения, работающих в морской воде при пониженных температурах, под воздействием циклических и ударных нагрузок.

Для получения требуемых механических свойств отливки из предлагаемой стали подвергаются нормализации при 980-1020 С с охлаждением на воздухе и двойному отпуску при 650700 С с охлаждением на воздухе.

В термически обработанном состоянии в структуре стали содержится до 8-10% стабильного остаточного аустенита, равномерно распределенното в матрице высокоотпущенного мартенсита, а также 3-6% дельтаферрита.

Критическая температура перехода иэ вязкого в хрупкое состояние при динамическом изгибе Т ) ниже -50 С и при статическом изгибе Т ) ниже -30 С.

Сталь имеет высокую стойкость против общей коррозии в морской воде. условный предел коррозионно-усталостной прочности стали (G — 1К) при испытании в морской воде образцов

И 10 мм с надрезом (глубина надреза

2,5 мм, угол .раскрытия 45 и радиус при вершине надреза 0,1 мм) составляет 10 кгс/мм на базе 50 10 циклов, а сталей подобного класса, в том числе известной стали - не более

6-8 кгс/мм . Это одна из основных характеристик стали, входящих в расчет ряда ответственных изделий, например гребных винтов, на циклическую прочность, а ее повышение обеспечивает соответствующее увеличение срока службы и эксплуатационной надежности этих изделий.

Предлагаемая сталь обладает хорошими литейными свойствами и может .испсаьзоваться для изготовления отливок любой массы и сложности. Сталь хорошо сваривается, не требуя предварительного и сопутствующего подогрева электродуговым способом, аустенитными электродами и с использованием присадки того же состава, что и основной металл, Укаэанные свойства проверяются как. на металле опытных лабораторных плавок, так и на металле промышленной

994576 выплавки в электродуговых печах емкостью до 10 т, на отливках сечением

40-300 вела.

Ожидаемый технико-экономический эффект, который может быть получен при использовании предлагаемой стали для изготовления только гребных винтов ледоколов и судов ледового плавления (взамен применяемой известной стали), составляет около

250 тыс. руб в год за счет снижения трудоемкости изготовления отливок на 25%, повъыения срока службы винтов в 1,2 рава и снижения затрат на их ремонт в процессе эксплуатации на

30% (беэ учета убытков от простоя судов в случае аварийного разруше.ния винтов).

994576

Ю с

41

ill

I

1 I

D с

4Ч

4 Ъ с о

1с

4 Ъ с

4 Ъ

4 9

D D с .с г4 6Ъ иЪ

I

I

I

I

1

1 ! I

l

1 ь с

Р ) 4Ч о с

4Ч

А!

44Ъ О с с в о

4Ч

4 ф

ФФ

Ф

1

I

1 бЪ

1

I

1И

I e ! Ia

I

I б4

I ý

I

5 М

CV о

D с о Ф

Ф-4 о с

Ю Р

4Ч

Ю с

Э 4F

4Ч о с

4 Ъ Ю

О 4Ч о о с с о о

1

l

1

l

1 !

I

I

1

I

I

4-4 о

Ю

4 Ъ

Ю с

4с4

D о с о

ОЪ ч

Ю с о

1.I

1! аОНЧблбХЭО

° -4 о с ь -4

IA

Ю с

4-4 с о

Ch

° Ф о

Ю. н

Ю с

4 4 с

% 4

44\

Ю

% 4 ь с о

CO с о о

D с

4Ч с

4-4 4F с

Ф 4

Ю с 4 4

Ф с

РЪ

%-4

D с

44Ъ

44 о с

4 Ъ и

Ф с

44Ъ с

D lO с

Ю

Ю с о

44Ъ о с о

° Ф с

Ю У с

44Ъ ь с

I

I б

1

I

)

I

4 с

Ю с

Ф о

Ю 4 с

I 44I 3

1 I4 Р3 О, 1 eg$ !

Л ° ж! . !

Э" се

4б

IC I

Р 1 и1

Ф 1

М 1

Х 4 Об

О I О"141

e I a X Z

Р 1 Е-

Х 1 х

44I 1

/ бб I сч с-

1О!

I 4II! ! K I

I 1 ! 44!

1 O I

I 141 *1и — I

g I еч

1 44) t e

1 и I бю . I 44I 1

1111 ! g4 I ! 9

1 I

1 I

I 1 г4

I I v)

1 I

I t l u

1 I

1 I

1а Во

1

I

I

I

I !

I

1

I

1

I !

1

1

I

1

I

1 . !

I

l

1

1

1.

1

1 !

I

t !

1

l

1

I

I

4с4 с

% 4

4с4 с

% 4

44Ъ с

4 Ъ Ч

4 Ъ с

Ю

СЧ

Ю с

Ю

4сЪ

Ю с

М

994576 3 к!

Ю1

ll3 1.

Н1

Ф1

xl Ф х! х

Ф1 X

gI u e

OI и

ЦСХО

О1 4:Х а1 оо

И1 3!3

1 3С

1 Э ! 6»

CJ хе ,х ю но

O rЯ I ео й,в

О Ю .о с а ое !

С

ox

Фо

У )в 3й ао

Э не о я х х с

33 О

Ое Ц о х и

s(f г о ц оо3

CC о

v а

Ф о х н

Ф х и

gaX

53= бхо

3С Ц оео и ни

1 1

I Ф

I Cl

1 Ol

1 Х М

1 ох

-3С il!

ОФФ

3хl о о о

CV СЧ

I 1

I l6

1КН

I.Э О

5 I х

I3: O х хo

on ка оо

1

1

1

Ю н

Ю

Ю

I 1

I

I

I

I ь

3С !

Ю

lO

1 I

I 1

3 i

1 I

I I !

l I

1 l ! 1

I l

I 1

1 .!

1 I l !

Е

Ф

% ф е 11 Ц

СЧ gl» ао оо

ele l 3 4

zmoxx

*нхх

I suÕàä

ФЕ йОН ноено хааоо к о н ь Io с4 1 1 1

Х Е 1 Ф

f X I n I

o .! x ц

ОО1не

Х 4 1 I L $ I э х13р о

О1 Vm а I 1

Вй 1

СК1 ФД ъ I x x я

Н X Iн4ЦФ о !.! еа

К!Э!-СО

О 1 13-!Ко 3 I

1 I дС! 1Ь I

l « 1 оо!

o I u, ХЕ! Х

I

«С! ,Ц СО I

Х 1 1 ад1 o I

ЦХ I 1

Фь 1 t

I !

I. ф х

-3 ! мха 1

m о Ф. юка коо

3Х >вХ I

1

I

4 4! ! ! ! ! ! ! !

I ! ! ! ! ! ! ! ! ! ! ! ! !

I ! ! !

I ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !

; !

I !

l

1 !

Ф о

Ю

РЪ

Ф о с

М °

Ъ1 х «

° ъ ф Ц хФ оо хх на хц eR

o !! хк но

um Хм о н

ОС! 3О о

Ф х

oz a

*e oo оа

Фх 3» н Ф

OO 4O к хо на

vv цоо

Фе О>

РО ° Х1 Х хс3ЭхОх

Е õ пх à н» >зи х

Ф1Ц О но roe хю

Ф О х ин хо йхз нхФна й, а*мою

3» ИXФ ц йv

Э«ФХФЭ крх х!! овен«ю

ХllфФХ

Ф21: йФ н аОсп3:Ц

Фо -evo

z a uaxllI

994576

Формула изобретения

-Составитель Л. Суязова

Редактор М. Келейеы ТехредМ.Гергель Корректор В. Прохненко юююеаюаеююю ю еюеваеюаеююю еюевюеваеаваеювеаеюююююаеююююаеюююююЮеьююююевевююююююююю еююю

Заказ 571/8 Тирак 625 Подписное

ВНИИПИ Росударейвенного комитета СССР . но делам изобретений н открытий

113035, Москва, Ж 35, Раушская наб.:, д, 4/5

° вюеьевююаеае юевююЮююеюаеюююююеваеаеюююююевеаевююеаююввюаеевевюавююююеаеаевевюевевю» ююю ю ю

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Нериавекв ая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, хелезо, о т л и ч а вщ а я с я тем, что, с целью повнаеае. ния механических свойств, коррозионной усталости и технологичности при литье и сварке, она дополнительно содерхнт кальцйй, иттрий и церий при следующем соотнсыенни, вес.as углерод 0,05-0 08

Кремний 0,05-0,40

Марганец 0 5-0 8

Хром 13 Oю14 5

Никель 1,2-1,6

Медь 0,8-1,19

Кальций 0,01-0,10

Иттрнй 0,01-0,10

Церий 0,01-0,10

Железо Остальное

Источники инФормации, принятые во внимание при экспертизе

1. Сталь Х14. ГОСТ 5632-61.

2. Авторское свидетельство СССР

9 107917, кл. С 22 С 38/42, 1952.