Устройство для жидкостной обработки расправленного текстильного полотна

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К- АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик в)994592 (61) Дополнительное к авт. свид-ву (22) Заявлено 270281 (21) 3253929/28-12 (я) angl 3 с присоединением заявки Мо

0 06 В 3/20 (23) Приоритет

Государственный комитет

СССР но делам изобретений н открытий

Опубликовано 07.0283. Бюллетень М 5 (53) УДК 677.057..252(088.8) Дата опубликования описания 070283

М.Е. Крол, Н.С. Калинин, Л.Н. Сиганов и A.À. Рахимов-Тагиев (72) Авторы изобретения

Ф

« (71) Заявитель

Ивановское специальное конструкторское бюро красильно-отделочного оборудования (54) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ

РАСПРАВЛЕННОГО ТЕКСТИЛЬНОГО ПОЛОТНА

Изобретение относится к текстильной промышленности и может быть использовано для отделки текстильных полотен.

Известно устройство для жидкостной обработки расправленного текстиль ного полотна, содержащее установленные в ванне верхний и нижний ряды направляющих роликов для петлеобразной проволоки полотна и средства для подвода и отвода обрабатывающей жидкости (1 j.

Однако данное устройство малоэффективно.

Целью изобретения является интенсификация процесса жидкостной обработки.

Поставленная цель достигается тем, что устройство для жидкостной обработки расправленного текстильного полотна, .содержащее установленные в ванне верхний и нижний ряды направляющих роликов для петлеобразной проводки полотна и средства для подвода и отвода обрабатывающей жидкости, имеет закрепленные на стенках ванны дугообразные пластины, размещенные над уровнем обрабатывающей жидкости поперечно направлению движения полотна между его ветвями, с зазором одна

:над другой, и объединены в группы, при этом пластины смежных "рупп обращены одна к другой вогнутыми поверхностями и установлены так, что зазор между кромками пластин и плоскостью перемещения ветви убывает в направлении движения ветви полотна, а длина каждой пластины превышает ширину

Величина минимального зазора между кромками пластин и плоскостью перемещения ветви полотна составляет

1-2 мм, а максимального -. 15-20 мм.

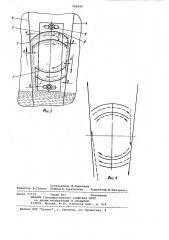

Дугообразные пластины в каждой группе расположены одна от другой на расстоянии 30-40 мм и смонтированы на стенках ванны посредством планок, каждая из которых имеет фиксатор ее положения.

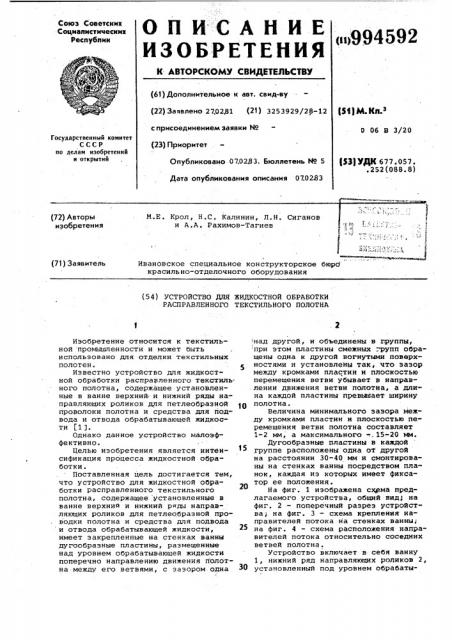

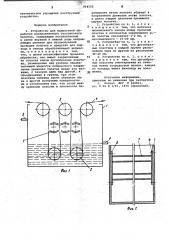

На фиг. 1 изображена схема предлагаемого устройства, общий вид, на фиг. 2 — поперечный разрез устройства; на фиг. 3 — схема крепления направителей потока на стенках ванны; на фиг. 4 — схема расположения направителей потока относительно соседних ветвей полотна.

Устройство включает в себя ванну

1, нижний ряд направляющих роликов 2, З0 установленный под уровнем обрабаты994592

Поднимающаяся из уровня обрабатывающей жидкости ветвь полотна проносит на себе увлекаемый слой жидкости мимо дугообразных пластин 7, которые обращены выпуклой поверхностью навстречу движущейся ветви полотна, так как зазор между дугообразными пластинами 7 и ветвью полотна боль.ше толщины слоя жидкости увлекаемой

65 вающей жидкости и верхний ряд направляющих роликов 3, установленный выше уровня жидкости, на которые заправлено полотно 4, средство для подвода обрабатывающей жидкости 5 и средство для ее отвода 6, смонтированные 5 выше уровня жидкости, группы иэ дугообразных пластин 7, закрепленных на стенках ванны посредством пластинок 8, Планки 8 имеют пазы, через которые при помощи болтов 9 закреплены 10 на стенках ванны 1.

Дугообразные пластины 7 располо. жены с зазором одна над другой и объединены в группы. Пластины смежных групп обращены одна к другой вогнутыми поверхностями и установлены таким образом, что зазор между кромками пластин и плоскостью пере мещения ветви полотна убывает в направлении движения ветви полотна, а длина каждой пластины 7 превышает ширину полотна, В каждой группе зазор а между дугообразной пластиной и ветвью полотна, движущейся навстречу его вогнутой поверхности, составляет 1-2мм, а зазор Ь между дугообразной пластиной и ветвью полотна, движущейся навстречу его выпуклой поверхности, составляет 15-20 мм.

При наличии в группах по две дугообразных пластины, зазор с между пластинами составляет 30-40 мм, а зазор 3 между пластинами, непосредственно обращенными вогнутыми поверхностями друг к другу в смежных группах и ветвями полотна, движущегося навстречу их вогнутым поверхностям, в 2-4 раза превышает величину зазора а.

Направления движения ветвей полот-40 на и обрабатывающей жидкости внутри группы дугообразных пластин указано стрелками.

Работа устройства происходит слецующим образом. 45

Полотно 4, петлеобразно зайравленное по роликам верхнего 3 и нижнего 2 рядов, перемещается по ванне

1, последовательно погружаясь в обрабатывающую жидкость и выходя из нее. Выходя из жидкости, полотно 4-увлекает на себя жидкость и чем выше скорость полотна, тем больше жидкости увлекает оно на себя. Например, при скорости около 100 м/мин, каждая сторона полотна хлопковой ткани увлека-55 ет слой жидкости толщиной около 10-12 мм„ полотном. Продолжая движение вверх, полотно проходит мимо дугообразных пластин 7, обращенных навстречу движению этой ветви вогнутыми поверхностями и, так как зазор между полотном и дугообразными пластинами 7 меньше толщины слоя жидкости увлекаемой полотном, слои жидкости срезаются с полотна дугообразными пластинами 7, переходят на вогнутые поверхности их и за счет кинетической энергии, полученной от полотна, обрабатывающая жидкость эабрасывается на ветвь полотна движущуюся в EipoTHBQположном направлении, которая в свою очередь увлекает жидкость вниз. Вместе с этой ветвью полотна жидкость движется до дугообразных пластин 7, обращенных вогнутой поверхностью навстречу движущейся ветви, которые опятЬ срезают жидкость с полотна и направляет ее на ветвь полотна, движущейся в противоположном направле" нии и т.д. Таким образом, в пределах смежных групП дугообразных пластин

7 образуется циркуляционный контур обрабатывающей жидкости, энергично взаимодействующий с полотном над уровнем жидкости в ванне 1, причем на создание этого циркуляционного контура не требуется ни дополнительной затраты энергии, ни конструктивно сложных устройств. При скорости движения полотна до 100 м/мин достаточно иметь в каждой группе по одной цугообразной пластине, обращенные вогнутой стороной друг к другу.

При скорости более 100 м/мин, когца толщина слоя увлекаемой полотном жидкости превышает 10-12 мм для исключения недопустимо сильного динамического воздействия жидкости на полотно, в этом случае целесообразна установка 2-х дугообразных пластин в каждой группе, что позволяет отделить от полотна не сразу всю жидкость, а послойно, часть первым по ходу, а другую часть вторым по ходу полотна дугообразной пластиной, для чего зазор между полотном и первой дугообразной пластиной 7 в 2-4 раза больше, чем зазор между полотном и второй дугообразной пластиной.

Циркуляция отсекаемой жидкости внутри смежных групп дугообразных пластин осуществляется, при этом, аналогично описанному.

При изменении толщины обрабатываемого полотна зазоры между дугообразными пластинами и попотном регулируются смещением секций вдоль пазов в пластинах 8 с помощью предварительно-. го ослабления и последующей затяжки болтов 9.

Применение устройства позволяет повысить эффективность жидкостной обработки текстильного полотна беэ дополнительной затраты энергии и при

994592 значительном упрощении конструкцииустройства.

Формула изобретения

1. Устройство для жидкостной обработки расправленного текстильного полотна, содержащее установленные в ванне верхний и нижний ряды направляющих роликов для петлеобразной 10 проводки полотна и средства для под-. вода и отвода обрабатывающей.жидкос- ти, о т л и ч а ю щ е е с я тем, что, с целью интенсификации процесса обработки, оно имеет закрепленные на стенках ванны дугообразные пластины, размещенные над уровнем обрабатывающей жидкости поперечного направлению движения полотна между его ветвями, с зазором .одна над другой, и объединенные в группы, при этом пластины смежных групп обращены одна к другой вогнутыми поверхностями и установлены так, что зазор между кромками пластин и плоскостью перемещения ветви полотна убывает s направлении движения ветви полотна, а длина каждой пластины превимает .ширину полотна.

2. Устройство по п ° 1, о т л ич а ю щ е е с я тем, что величияа минимального зазора между кромками пластин и плоскостью перемещения ве=" ви полотна составляет 1-2 мм, а максимального — 15-20 ма.

3. УстройсФво-по и. 1, о т л и ч а ю щ е е с я тем, что дугообразные пластины в каждой группе расположены одна от другой на расстоянии

30-.40 мм.

4. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что дугообразные пластины смонтированы на стенках ванны посредством планок, каждая из которых имеет фиксатор ее поло" жения.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 9 522811, кл. 0 06 В 3/10, 1970 (прототип).

994592

Составитель Ю.Смоляков

Редактор A.Ãóëüêî Техред Е.Харитончик Корректор Ю.Макаренко

Заказ 577/9 Тираж 4б3 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4