Способ сушки дисперсных и пастообразных материалов и сушилка для его осуществления

Иллюстрации

Показать всеРеферат

О Il И С А Н И Е ()994880

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.08.81 (21) 3328720/24-06 с присоединением заявки №вЂ” (23) Приоритет— (5!) М.Кл з

F 26 В 3/06

° F 26 В 3/24

F 26 В !1/14

F 26 В 17/20

Гоеударетвеннмй комнтет (53) УДК 66.047. . 751 (088.8) Опубликовано 07.02.83. Бюллетень №5

Дата опубликования описания 17.02.83 по делам нзовретеннй н открытий

В. В. Суровцев, В. Г. Восканянц, А. А. Березинец,, /

3. В. Андрейчева, В. Ф. Колокольчиков и В. В. Токарев" - .. ср (72) Авторы изобретения (71) Заявитель (54) СПОСОБ СУШКЙ ДИСПЕРСНЫХ И ПАСТООБРАЗНЫХ

МАТЕРИАЛОВ И СУШИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к тепло-и массообменным процессам, а более конкретно к сушке продуктов химической, пищевой, микробиологической и др. отраслей промышленности, в частности к сушке осадков сточных вод, шламов, активного ила и т. д.; особенно, когда необходимо получить продукт в гранулированном виде и уменьшить его унос с сушильным агентом.

Известен способ сушки дисперсных и пастообразных материалов в тонкослойных центробежных роторных сушилках, заключающийся в нагреве продукта с помощью сушильного агента или греющих поверхностей в центробежном поле, создаваемом вращающимся в цилиндрическом или коническом аппарате ротором с транспортирующими и перемешивающими элементами. Этот способ реализуется в конструкциях тонкослойных роторных, сушилок, содержащих неподвихный обогреваемый барабан и размещенный внутри него ротор с радиально укрепленными на нем лопатками для перемещения высушиваемого материала от загрузочного устройства к разгрузочному; к ротору прикреплены секционирующие элементы, размещенные в плоскости, перпендикулярной оси ротора, и прилегающие вплотную к боковым торцам лопаток (1j

Недостатком этого способа и работающих по нему сушилок является сильное истирание материала ротором в процессе сушки и большой унос образующейся при истирании мелкой фракции, а также необходимость испарять влагу, выделяющуюся в процессе отжима продукта, находящегося в центробежном поле.

Известна также роторная сушилка, содержащая неподвижный обогреваемый барабан с ротором внутри в виде вала с размещенными снаружи по винтовой линии лопатками и расположенными между ними лопастями, выполненными в виде двух>s створчатых пластин (2).

Несмотря на то, что данная сушилка вследствие дополнительного обогрева барабана и наличия лопаток и лопастей обеспечивает более интенсивный процесс сушки, она обладает всеми недостатками предыдуших.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ сушки дисперсных и пастообразных материалов, заключающий994880

40 щей его досушки при контактном или конвек- 45

55 ся в том, что в центробежном поле осуществляют предварительное обезвоживание материала путем его отжима и удаления влаги, а окончательную досушку ведут также в центробежном поле при контактном нагреве с помощью греющих поверхностей или газообразным теплоносителем.

Устройство для сушки дисперсных и пастообразных материалов содержит частично обогреваемый корпус, выполненный в виде поверхности вращения с торцов закрытой крышками и имеющий патрубки для загрузки материала и разгрузки готового продукта. Внутри корпуса соосно расположен ротор, выполненный в виде полого вала с прикрепленными к нему транспортирующими и перемешивающими элементами. На роторе имеются также сопла для подачи в сушилку промывной жидкости. Ротор вращается внутри корпуса со скоростью, обеспечивающей перемещение материала в тонком слое от загрузочного патрубка к разгрузочному. Корпус сушилки снабжен греющей рубашкой и устройством для отвода отжатой жидкости в виде отверстий в корпусе и гидрозатвора. Отбор отжатой центробежным полем жидкости позволяет уменьшить тепловую нагрузку на сушилку (3).

Недостатком указанных способа сушки и сушилки для его осуществления является истирание продукта ротором, в результате чего образующаяся при истирании мелкая фракция ухудшает товарное качество продукта и увеличивает унос продукта с парами жидкости.

При осуществлении процесса сушки важно получить монодисперсный продукт в гранулированном виде. Такой продукт лучше хранится, меньше слеживается, удобнее при транспортировке и перегрузке.

Целью изобретения является повышение качества сушки при получении гранулированного готового продукта путем подачи дополнительного теплоносителя через полость вала.

Цель достигается тем, что согласно способу сушки дисперсных и пастообразных материалов, осуществляемому путем предварительного отжима материала под воздействием центробежной силы и последуютивном нагреве с сохранением в зоне сушки центробежного поля, по оси зоны досушки на ее конечном участке с помощью дополнительного ввода теплоносителя создают разрежение, под действием которого возвращают часть высушенного материала в виде газовзвеси в начальный участок зоны досушки.

Возврат осуществляют в пределах, составляющих 5 — ЗОО О от общего количества высушенного материала.

Сушилка для дисперсных и пастообразных материалов, содержащая частично обогреваемый корпус с патрубками на его загрузочном и разгрузочном концах, соосно

15 размещенный в корпусе ротор в виде полого вала с перемешивающими и транспортирующими элементами и установленными на нем соплами, и устройство для отвода отжатой жидкости, в полости вала со стороны разгрузочного конца корпуса установлено сопло Лаваля, горловина которого сообшена с полостью корпуса, по крайней мере с помощью одного патрубка.

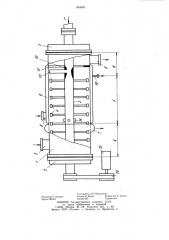

На чертеже изображена сушилка, продольный разрез, включающая три технологические зоны А, Б. В.

Сушилка содержит цилиндрический корпус 1, расположенный горизонтально с торцовыми крышками 2, через которые проходит ротор 3 с транспортируюшими и перемешивающими элементами 4. На корпусе

1 имеется также загрузочный патрубок 5 и разгрузочный патрубок 6. В средней части корпуса-1 располагается влагоотделительное устройство (для отвода отжатой жидкости), представляющее собой перфорированный участок корпуса 1 с прикрепленной снаружи корпуса 1 рубашкой 7 для сбора и удаления отжатой жидкости. Корпус 1 на участке между влагоотделительным устройством и разгрузочным патрубком 6 снабжен паровой рубашкой 8 со штуцерами 9 и 10 подачи пара и вывода конденсата, соответственно.

Внутри корпуса 1 установлена подпорная шайба 11 для увеличения времени пребывания материала в сушилке. Внутри ротора 3 имеется сопло 12 Лаваля. Зона разрежения сопла 12 (горловина) посредством патрубка

13 сообщается с зоной В сухого материала перед подпорной шайбой ll. В начале зоны

Б сушки на роторе 3 имеются сопла 14 для опудривания влажного материала. Ротор 3 приводится во вращение от электродвигателя 15 через редуктор 16.

Сушилка работает следующим образом.

Внутрь вращающегося от электродвигателя 15 через редуктор 16 ротора 3 подается газообразный теплоноситель (стрелка Г).

Влажный материал загружается в зоне А отжима через патрубок 5. Под действием центробежной силы, создаваемой ротором 3 с установленными на нем транспортирующими и перемешивающими элементами 4, поверхностная влага отделяется от материала, а затем удаляется через отверстия влагоотделительного устройства в рубашку

7 в зоне А. Влажный материал от загрузочного патрубка 5 к разгрузочному патрубку

6 перемещается по внутренней стенке корпуса 1 сушилки по винтовой линии. Теплоноситель, поступающий в ротор 3, проходит через сопло 12 и создает разрежение, под действием которого сухой продукт из зоны В перед подпорной шайбой 11 по патрубку 13 увлекается в полость вала ротора

3. Образующаяся там газовзвесь через сопла 14 выводится в зону Б досушки сразу после влагоотделительного устройства.

994880

Формула изобретения

Происходит опудривание влажного материала сухим продуктом, в результате чего влажный материал приобретает сыпучие свойства и большую подвижность, происходит его укрупнение, гранулирование, снижается полидисперсность в результате налипания мелких фракций на более крупные.

Под действием центробежного поля, создаваемого ротором 3, образующиеся гранулы окатываются и приобретают форму, близкую к шарообразной. В описанной конструкции сушилки можно проводить сушку пасты синтетических моющих средств (СМС), например пасты стирального порошка «Лотос».

Требуется получить гранулированный порошок с гранулометрическим составом основной фракции 300 мк, но не ниже 100 мк.

Для реализации этого условия необходимо фракцию сухого продукта с гранулометри; ческим составом менее 100 мк возвращать на опудривание влажного материала. Для этого в патрубке 13 скорость воздуха долж.на на 10 — 20% превышать скорость витания частиц. Возвращают через ротор и сопла 14

5 — 30% общего количества высушенного порошка.

Пример. Проводят опыты по сушке пасты СМС. Влажную пасту с начальной концентрацией 40% подают в сушилку диаметром 300 мм. Теплоноситель в количестве

10 кг/ч подат в ротор через сопло Лаваля диаметром 2 мм. Получают сухой продукт влажностью 5% со средним диаметром частиц 259 мк.

Дисперсный состав сухого продукта, выгружаемого из сушилки, регулируется изменением количества теплоносителя, подаваемого в сопло, — с увеличением количества теплоносителя укрупняется дисперсный состав готового продукта.

Предлагаемый способ сушки дисперсных и пастообразных материалов, а также сушилка для его реализации по сравнению с лучшими образцами аналогичного назначения позволяют получить продукт в гранулированной форме монодисперсного состава, удобной при транспортировке, хранении, употреблении. Улучшаются также условия тепло- и массообмена между греющими поверхностями и влажным материалом, расширяется область применения тонкослойных роторных аппаратов. Увеличивается выход

-продукта вследствие уменьшения уноса. Осуществление комбинированной сушки с отжимом и грануляцией позволяет также сократить количество грануляторов- в технологических линиях.

1. Способ сушки дисперсных и пастооб-. разных материалов путем предварительного

1ф отжима материала под воздействием центробежной силы и последующей его досушки при контактном или конвективном нагреве с сохранением в зоне сушки центробежного поля, отличающийся тем, что, с целью повышения качества сушки при получении гранулированного готового продукта, по оси зоны досушки на конечном участке с помощью дополнительного ввода теплоносиетля создают разрежение, под действием которого возвра щают часть высушенного

20 материала в виде газовзвеси в начальный участок зоны досушки.

2. Способ по п. 1, отличающийся тем, что возврат осуществляют в пределах, составляющих 5 — 30% от общего количества высушенного материала.

И 3. Сушилка для дисперсных и пастообразных материалов, содержащая частично обогреваемый корпус с патрубками на его загрузочном и разгрузочном концах, соосно размещенный в корпусе ротора в виде полого вала с перемешивающими и транспортирующими элементами и установленными на нем соплами, и устройство для отвода отжатой жидкости, отличающаяся тем, что. с целью повышения качества сушки при подаче дополнительного теплоносителя через

З полость вала, внутри последнего со стороны конца разгрузочного конца корпуса установлено сопло Лаваля, горловина которого сообщена с полостью корпуса по крайней мере с помощью одного патрубка.

Источники информации, 40 принятые во внимание при экспертизе

l. Авторское свидетельство СССР № 606059, кл. F 26 В 11/12, 1976;

2. Авторское свидетельство СССР № 545845, кл. F 26 В 11/!6, 1975.

3. Патент США № 3631605, кл. 34 — 9, опублик. 1972.

994880

Составитель Ю. Мартинчик

Редактор P. Цицика Техред И. Верес Корректор О. Билак

Заказ 595/23 Тираж 685 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4