Установка для приготовления проб сыпучих материалов

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В.П.Бондаренко, А.И.Пологович и В.К.Богда

1 a;;„... ,Коммунарский горно-металлургический. институт (7! ) Заявитель (54) УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПРОБ

СЫПУЧИХ ИАТЕРИАЛОВ

Изобретение предназначено для подготовки проб материала, относится, в частности, к устройствам для подготовки проб руднофлюсовой смеси и агломерата к экспресс-анализу и может найти применение в промышленности стройматериалов, горнометаллургической и др.

Известна установка для приготов- ления проб сыпучего материала, со держащая последовательно расположенные механизм загрузки, дробилку, сократитель со сборником отходов и ° мельницу с емкостью для готовой пробы, в которой дробилка, сократитель и мельница сна жены соплами для подачи воздуха )1). . Недостатком известной установки является низкая производительностью необходимость иметь дополнительный зо энергоноситель - воздух и сложность конструкции.

Наиболее близкой по технической сущности к изобретению является уста

2 новка для приготовления проб сыпучих материалов, содержащая последователь. но расположенные в корпусе дробилку первичного дробления с загрузочным бункером и роторную мельницу, а так" же разгрузочные патрубки и привод(2)

Недостатком известной установки является наличие взаимосвязанных транспортных и питательных устройств, в результате чего происходит потеря материала и удлиняется время на подготовку- про6, а необходимость иметь дополнительные приводы увеличивает энергозатраты и усложняет конструкцию.

Цель изобретения - повышение эффективности работы путем сокращения. времени на подготовку пробы.

Поставленная цель достигается тем, что в установке для приготовления проб сыпучих материалов, содержащей последовательно расположенные в кор" пусе дробилку первичного дробления с загрузочным бункером и роторную мель878

10

3 995 ницу, а также разгрузочные патрубки и привод, дробилка первичного дроб" ления выполнена в виде центробежного измепьчителя с рабочей камерой, образованной установленными с зазором между собой чашеобразными неподвижным и подвижным дисками,:и снабжена соосно размещенными с дисками кольцевым клиновидным рассекателем, обращенным вершиной клина к зазору между дисками с возможностью перемещения соосно с дисками.

При этом неподвижный диск может быть снабжен амортизаторами.

Кроме того, кольцевой рассекатель посредством шпилек соединен с корпусом.

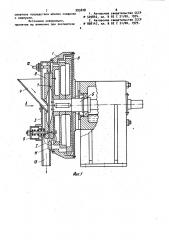

На фиг.1 изображена предлагаемая установка для приготовления проб материалов, вертикальный разрез; на фиг.2 - вид А на фиг. 1; на фиг. 3узел 1 на фиг. 1.

Установка для приготовления проб материалов содержит корпус 1 с разгрузочным патрубком 2 и крышкой 3 с загрузочным патрубком 4. В корпусе с ударными элементами на приводном валу 5 установлен ступенчатый ротор 6 с ударными элементами и подвижный диск 7, рабочей поверхностью обращенный к неподвижному диску 8, закрепленному амортизаторами 9 на крыш,ке 3 корпуса 1, резьбовым соединением.

Диски 7 и 8 установлены соосно и выполнены с конусообразными чашами, обращенными большими основаниями

llpyr к другу, боковые поверхности которых образуют угол захвата материала, поступающего,через загрузочный патрубок 4 и отверстие в меньшем основании конусообразной чаши неподвижного диска 5. Рабочие поверхности дисков 7 и 8 установлены с зазором и образуют разгрузочную щель 10, величина которой регулируется амортизаторами 9. Диски 7 и 8 образуют дробилку первичного дробления и снабжены расположенными концентрично с ними клиновидным дисковым рассекателем 11, обращенным вершиной клина к разгрузочной щели

10 и закрепленным шпильками 12 на крышке корпуса 1 с возможностью его соосного перемещения с дисками 7 и

8. Патрубок 13 предназначен для разгрузки сокращенной пробы. Привод" ной вал 5 приводится во вращение при-. водом (не показан ). Конусные,чаши дисков 7 и 8 равны между собой, а их оси находятся на одинаковом стоянии от оси дисков.

Установка работает следующим образом.

Приводится во вращение приводной вал 5. Пробный материал, подлежащий измельчению,подается через загрузочный патрубок 4 в измельчительную камеру, образованную конусными чашами дисков 7 и 8 и центробежными силами отбрасывается к периферии, в результате чего ударяется о блоковую поверхность чаш, что приводит к дополнительному ударному иэмельчению частиц материала. В результате непрерывного периодического смещения чаш дисков 7 и 8 заклинившиеся между рабочими поверхностями дисков куски материала .раздавливаются. При этом частицы

2в материала испытывают многократную ударную нагрузку от боковых стенок конусных чаш дисков, способствующую дроблению частиц измельчаемого материала. При одновременном вращении подвижного диска 7 частицы материала, увлекаемые его рабочей поверхностью, подвергаются истиранию между рабочими поверхностями дисков 7 и 8, При этом частицы определенной фракции вы. брасываются в разгрузочную щель 10, образованную дисками 7 и 8, где измельчаются до необходимой тонкости, а крупные - по наклонной поверхности чаши подвижного диска 7 двигаются в чашу неподвижного диска .8, где теряют скорость и подают в камеру измельчения, образованную чашами, где, разгоняясь чашей подвижного диска 7 вновь направляются на измельчение.

Тонкость помола и производительность ю регулируются за счет изменения зазора между дисками амортизаторами 9, связанными с кРышкой 3 корпуса 1 установки реэьбовым соединением,что позволяет более удобно регулировать этот зазор без разборки установки.

Измельченный материал выбрасывается из разгрузочной щели .10 эа счет центробежных сил равномерно по окружнос-,. ти. Таким образом, проходя от точки загрузки до разгрузки из щели 10, частицы материала подвергаются многократному ударному и истирающему воздействию, .способствующему их измельчению, а увеличение площади рабочих поверхностей дисков 7 и 8 без увеличения их размеров, возвращение не выброшенных в щель частиц .в чашу под вижного диска 7 повторного разгона и

5 99 отсутствие дополнительных ударных. элементов повышает производительность дробилки, снижает энергоемкость способствует уменьшению износа ра"очих органов и упрощает конструкцию.

Дисковая. дробилка подает на дальнейшее измельчение материал.в количест-ве, заданном размером щели 10, вследствие чего нет необходимости иметь дополнительный питатель. В результате того, что в дисковой дробилке про. исходит механическое перемецивание материала; нет необходимости иметь дополнительный усреднитйль.Выбрасываемый из разгрузочной щели 1.0. за счет центробежных сил материал деllHTcR (сокращается) клиновидным дисковым рассекателем 11, обращенным вершиной клина к щели 10. Настройка установки на степень сокращения может производиться беэ разборки установки за счет перемещения вершины клина рассекателя 11 относительно щели 10 при помощи шпилек 12.

Сокращенный пробный материал проходит в камеру измельчения роторной мельницы, образованную ступенчатым ротором 6 с ударными элементами и коррусом 1 с ударными элементами, где попадает под быстровращающиеся ударные элементы первой ступени ротора 6, отбрасывается на ударные элементы корпуса 1 и измельчается за счет удара. Измельченные на диске первой ступени ротора 6 частицы ма- териала увлекаются потоками воздуха, создаваемым вращающимся ступенчатым ротором 6, во вторую- ступень для дальнейшего измельчения. Процесс измельчения материала на последующих ступенях происходит аналогично первой. Измельченный до требуемого гранулометрического состава пробный материал выгружается через разгрузочный патрубок 2 в пробосборник (не показан).

В связи с тем, что перемещение пробного материала в установке в процессе подготовки его к анализу производится эа счет центробежных сил и потока воздуха, создаваемого вращающимся ступенчатым ротором 6, нет необходимости в дополнительном очищающем агенте (например, воздухе), вследствие чего сокращаются энергозатраты.

В результате совмещения в одном корпусе операций дробления, сокращения и помола пробного материала без

5878 6 дополнительных транспортных и пита тельных устройств исключаются потери пробного материала и сокращается время на подготовку проб. Так как выполнение операций по подготовке пробы осуществляется от одного привода, то сокращаются энергозатраты и упрощается конструкция установки для приготовления проб материалов, 10 вследствие чего улучшается обслуживание. В результате совмещения опера. ции подготовки пробы в одном корпусе предлагаемая. установка позволяет производить подготовку проб пульпы. !

5 При попадании в рабочую зону инородного твердого тела (недробимого) неподвижный диск 3 отжимается амортизаторами 9 и недробимое тело разгружается через патрубок 13, в рейз эультате чего предохраняется от поломок мельница тонкого помола, анализатор и улучшается качество пробы.

Для увеличения диапазона степени сокращения пробы диски 7 и 8 могут

25 снабжаться фасками (Фиг.3). Установка для приготовления проб матери.алов позволяет повысить эффективность . работы установки, сократить время на подготовку пробы к экспресс-анализу и уменьшить энергозатраты при одновременном уменьшении габаритов и упрощении конструкции.

Формула изобретения

Установка для приготовления проб сыпучих материалов, содержащая последовательно расположенные в корпусе дробилку первичного дробления с загрузочным бункером и роторную мельницу, а такие разгрузочные пат4О рубки и привод, о т л и ч а ю щ а яс я тем; что,с целью повышения эф" фективности работы путем сокращения времени на подготовку пробы, дробилка первичного дробления .выполнена в виде центробежного иэмельчителя с " рабочей камерой, образованной, установленными с зазором между собой чашеобразными неподвижным и подвижным дисками, и снабжена соосно размещенным с дисками кольцевым клиновидным рассекателем, образованным вершиной клина к зазору между дисками с возможностью перемещения соосно с дисками.

2. Установка по и. 1, о т л и ч а55, ю щ а я с я тем, что неподвижный . диск снабжен амортизаторами.

3. Установка по п.l, о т л и ч аю щ а я с я тем, что кольцевой рас7 995878 8 секатель посредством шпилек соединен l. Авторское свидетельство СССР с корпусом. И 529842, кл. В 02 С 21/00, 1974.

Источники информации, 2. Авторское свидетельство СССР принятие вр внимание при экспертизе . И 808147, кл. В 02 С 21/00, 1979.

995878

Составитель В. Губарев

Редактор Т.Иитрович Техред Т. Фанта

Корректор Е. Рошко

Подписное.

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 772/9 Тираж 620

8НИИПИ Государственного комитета СССР по делаи изобретений и открытий

113035, москва, N-35, Раушская наб., д. 4/5