Способ прокатки рельсов

Иллюстрации

Показать всеРеферат

(„Я95922

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 17.07.81 (21) 3318784/22-02 с присоединением заявки №вЂ” (23) Приоритет —.

Опубликовано 15.02.83. Бюллетень № 6

Дата опубликования описания 25.02.83 (51) М. Кл э

В 21 В 1/08

Гееударстееювй кеыетет

СССР (53) УДК 621.771. .261.04 (088.8) па елам нзоеретений и еткрытий

А. Е. Писарев, Г. С. Якименко, А. Г. Тубольцев, И. К. Дарожко, В. А. Шпаков, 1О. Ю. Проценко, В. Г. Антипенко, А. И Славскйй и В. К. Дубравина (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПРОКАТКИ РЕЛЬСОВ

Изобретение относится к прокатному производству и может быть использовано при прокатке рельсовых профилей.

Известен способ прокатки рельсовых профилей, включающий прокатку заготовки в тавровых и рельсовых калибрах, причем черновые рельсовые калибры начиная с разрезного калибра, выполнены с разъемными по фланцам головок и подошв, направленными в каждом калибре в сторону одного из валков и с чередованием этого направления на противоположное в каждом следующем калибре (1).

Недостаток этого способа заключается в том, что чередование направлений разъемов в калибрах предопределяет в каждом калибре поворот фланцев профиля на противоположный угол относительно вертикальной оси калибра. Это уменьшает возможные обжатия в калибрах, увеличивает износ наружных фланцевых стенок калибра. При «сгонке» металла широким гребнем открытого валка с внутренних поверхностей фланцев возможно образование закатов, что ухудшает качество рельсов.

Цель изобретения — увеличение возможных обжатий, снижение износа калибров и повышение качества рельсов.

Поставленная цель достигается тем, что согласно способу прокатки рельсов, включающему деформацию заготовки в тавровых и рельсовых калибрах, из которых по меньшей мере два первых черновых рельсовых калибра выполнены закрытыми, а оба разъема по фланцам головки и подошвы в каждом

1О калибре обращены к одному из валков, прокатку заготовки во втором по ходу прокатки черновом калибре ведут с тем же направлением разъемов фланцев головки и подошвы, что и в первом черновом калибре, и с соотношением коэффициентов 5 высотной деформации головки и подошвы в пределах 0,83 — 0,95.

Прокатка полосы в черновом рельсовом калибре, следующим за разрезным рельсовым, с раскрытием фланцев подошвы и головки в том же направлении, что и в предыдущем разрезном рельсовом калибре, обусловлена необходимостью максимально возможной деформации элементов профиля при высокой температуре и снижения угла захвата, так как при изменении направле995922 ния раскрытия фланцев голрвки и подошвы рельсового профиля угол захвата может превышать критический. При этом снижается износ наружных поверхностей фланцев калибра.

Выполнение прокатки полосы в черновом рельсовом калибре с соотношением коэффициентов высотной деформации по головке и подошве равным 0,83 — 0,95 способствует исключению переполнения калибра в разъеме металлом. При прокатке с соотношением коэффициента высотной деформации по головке к коэффициенту высотной деформации по подошве менее 0,83 происходит увеличение обжатия фланцев подошвы по высоте, что приводит к серпению полосы при ее выходе из валков, а при соотношении более 0,95 происходит увеличение обжатия фланцев по головке, в результате чего металл перетекает в разъем и переполняет калибр по фланцу головки, что приводит к получению заката по головке.

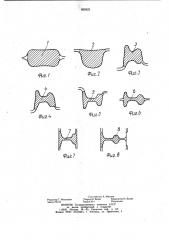

На фиг. 1 — 8 показана последовательная схема прокатки рельса по предлагаемому способу.

Способ прокатки рельсов осуществляется следующим образом.

Стан настраивается в соответствии с технологической картой и схемой прокатки и прокатка осуществляется в соответствии с предусмотренной калибровкой. Равномерно нагретая заготовка (блюмсы) по сечению и длине подается в обжимной калибр 1, где происходит ее максимально возможное обжатие, затем кантуется на 90 и в тавровом калибре 2 формируется раскат, который затем поступает в разрезной калибр 3, где начинают формироваться головка, подошва и шейка профиля.

Так как температура раската высокая и ресурс пластичности значителен, то в двух смежных калибрах (разрезном и черновом рельсовом) 3 и 4 производится максимально возможная деформация элементов профиля без нарушения сплош ности металла. С максимальной деформацией растет и угол захвата и при изменении направления раскрытия фланцев головки и подошВы рельсового профиля может стать критическим.

Поэто . у прокатку рельсовой полосы производят в следующем черновом рельсовом калибре 4, в котором раскрытие калибров в том, же направлении, что и в разрезном калибре. Прокатку рельсовой полосы ведут с коэффициентом высотной деформации по головке меньшим, чем коэффициент высотной деформации по подошве

1О в пределах, установленных опытным путем равным 0,83 — 0,95. Полученный раскат в калибрах 3 и 4 далее прокатывают в калибрах 5 — 8 до получения готового. профиля рельса.

Предлагаемый способ прокатки рельсов позволяет в сопоставлении с известным улучшить захват заготовки, уменьшить износ калибра, улучшить качество готового проката и повысить производительность.

Ожидаемый экономический эффект от использования способа прокатки рельсов на предприятии составляет 30 — 40 гыс. руб.

Формула изобретения

Способ прокатки рельсов, включающий деформацию заготовки в тавровых и рельсовых калибрах, из которых по меньшей мере два первых черновых рельсовых калибра выполнены закрытыми, а оба разъема по фланцам головки и подошвы в кажЗО дом калибре обращены к одному из валков, отличающийся тем, что, с целью увеличения возможности обжатия, снижения износа стенок калибра и повышения качества рельсов, прокатку во втором по ходу прокатки черновом калибре ведут с тем же направлением разъемов фланцев головки и подошвы, что и в первом черновом калибре, и с соотношением коэффициентов высотной деформации головки и подошвы в пределах 0,83 — 0,95.

Источники информации, принятые во внимание при экспертизе

1. Литовченко Н. В. Калибровка валков сортовых станов. М., «Металлургия», 1963, с. 548, рис. 303 П.

995922

° Составитель А. Маслов

Редактор Т. Митрович Техред И. Верес Корректор О. Билак

Заказ 781/1! Тираж 814 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4