Валок профилегибочного стана

Иллюстрации

Показать всеРеферат

Н. М. Дынин и B. Б. Калужский»„, „, ""- =: .":

I : с"..4

\ ..:: к

Украинский ордена Трудового Красного Знамеиь щучнФ-".»", исследовательский институт металлов изобретения (7! ) Заявитель (54) ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА

Изобретение относится к обработке

-металлов давлением, а конкретно - к конструкции валков профилегибочного стана, и может быть использовано при прои водстве гнутых профилей проката.

При производстве гнутых профилей листовая заготовка, подаваемая на профилегибочный стан, имеет плюсовое-мли минусовое отклонение по толщине от»»o минапьного размера. Расчеты калибровок и изготовление валков производятся по номинальной толшине заготовки. Вследствие этого в первом случае наклонные »» вертикальные участки калибров зажимают по толшине соответствующие участки про- 15 филя, происходит образование смятий и задиро-:. на профилях, а также образование заусенцев на боковых кромках профилей одновременно с нагревом этих участzo ков. Задиры, смятия и заусенцы могут достигать браковочных пределов, а при остывании происходит коробление поперечного сечения и искривление в продольном направлении профилей, что ухудшает товарный вид продукции и создает определенный процент брака. При этом от интенсивного трения на участках зажатия профиля происходит износ валков, требую- . ший их ремонта. й

Во втором случае при отклонении заготовки в минусовую сторону происходит недоформовка профилей, выраженная s аевыполненйи углов и радиусов в местах изгиба..

Настройкой валков сушествуюших конструкций эти явления не устраняются ввиду отсутствия возможности осевой регулировки взаимного положения формующих элементов нижнего или верхнего вал» ков одновременно в обе стороны.

Наиболее близкой к .изобретению является конструкция валков профилегибоч ного стана, состояшая из валов со шпонками, на которые насаживаются дисковые формуюшие и дистанционные элементы, фиксируемые с торцов упором и зажим3 99 ной гайкой. Причем для облегчения веса дисковые формующие элементы больших диаметров, образующие калибр, выполняют составными по ширине: узкие формующие элементы катающих (формующих) диаметров, а между ними дистанционные элемен ты конструктивно допустимых малых диаметров, При такой конструкции можно, заменяя дистанционный элемент, находящийся между узкими формующими элементами, изменять зазоры на вертикальных и наклонных участках калибра в нужных

Валок работает следукнцим образом.

Валок вместе с другим собирают та» ким образом, что при завалке в клеть они образуют зазор по всему периметру калибра, равный номинальной толщине (S ) заготовки, без отклонений. При поступлении заготовки, имеющей отклон . ние по толщине в плюсовую сторону на величину b, 5 во избежание дефектов на щ профилях в виде задиров.и заусенцев, а также повышенного износа рабочих диоковых элементов 2 и 17 зазор 20 в ка либре, на вертикальных его участках увеличивают на величину A S путем завод рачивания резьбовых упоров 7 в тело дискового рабочего элемента 2 верхнего валка на величину 2 Ь. з, предварительно расконтрив контргайку 16, при этом каждый из упругих элементов 6 сжимается на величину Ь, компенсируя. уменьшение расстояния между рабочими дисковыми элементами верхнего

EQJIKQ а упругие дисковые элементы 5 разжимаются на ту же величину. Таким образом, дисковые элементы остаются в сборе без осевых зазоров между собой.

Зазор в калибре в радиальном направлении увеличивают на величину,{ известным приемом, взаимным разведением валков.

В случае наличия заготовки наоборот с минусовым допуском на величинуд5 от нОминального размера зазор

20 в калибре уменьшают до истинного размера толщины заготовки (5-Д ) путем

45 выворачивания резьбовых упоров 7 на величину 2 д 5 . При этом упругие элементы 5 сжимаются, а упругие элементы 6 разжимаются каждый на величину, компенсируя регулировку положения на валу 1 рабочих дисковых элементов 2. Регулировку радиального зазора в калибре производят взаимным сведением валков на величину ЬЬ пределах (1) Недостатком этой конструкции является повышенный износ валков, нагрев отдельных элементов профилей интенсивным трением в вертикальных и наклонных уча- стках калибра с последующим искривлением профилей по длине при остывании, а также задиры на профилях при отклонении толщины заготовки в плюсовую сторону или недоформовка углов и радиусов в местах изгиба до требуемых величин на профилях при отклонении заготовки в минусовую сторону из-за отсутствия возможности осевой регулировки на валках дисковых рабочих элементов.

Бель изобретения - уменьшение износа валков и повышение качества профилей.

Поставленная цель достигается тем, что валок профилегибочного стана, содержащий установленные на валу рабочие и дистанционные дисковые элементы, снабжен узлом осевого перемещения рабочих дисковых элементов, выполненных в виде по меньшей мере пары резьбовых упоров, установленных между рабочими элемента-. ми и упругими прокладками, размещенными между рабочими и дистанционными элементами.

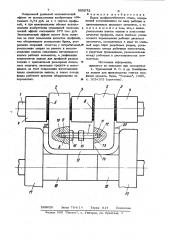

На чертеже изображен валок профилегибочного стана.

Валок профилегибочного стана состоит из рабочего вала 1, рабочих дисковых элементов 2, дистанционных дисковых элементов 3 и 4, упругих элементов 5 и

6 в виде резиновых дисковых прокладок и резьбовых упоров 7, вворачиваемых одним хвостовиком 8 на резьбе 9 в тело рабочих дисковых элементов с осевым зазором 10 и входящими по скользящей посадке другим концом с гладким хвостовиком 11 в тело другого рабочего элемента с осевым зазором 12 и упиракъщимися заплечиками 13 в торцовую поверхность 14 этого же рабочего дискового элемента. Для вращения по резьбе резьбовый упор имеет участок 15 тела

5972 4 под ключ, а для фиксации от произвольного вращения по резьбе имеется контргайка 16. Валок предлагаемой конструкции вместе с другим валком, состоящим из рабочих дисковых элементов 17 и 18, образует профильный калибр, в котором находится формуемый . профиль i9 Калибр имеет вертикальные участки с плавно регулируемыми зазорами 20 благодаря предлагаемой конструкции валка.

Максимально возможное регулирование зазора на вертикальных участках калибра должно перекрывать колебание отклонений заготовки по толщине и конструктив972

Ю 995 но выражается в предлагаемом валке достаточной величиной осевого зазора 10 для вворачивания хвостовика 8 реэьбового упора 7 при плюсовом отклонении и достаточной для устойчивого положения S длиной хвостовика при выворачивании его в случае отклонения заготовки в минусовую сторону. Для качественной регулировки взаимного положения рабочих дисковых элементов резьбовых упоров должно ® быть по крайней мере не менее двух на каждую пару регулируемых дисковых рабочих элементов, предпочтительно расп»слагаемых на одном диаметре круга плоскостей 14. Во избежание перекоса и искривления от осевых усилий резьбовые упоры 7 имеют направляющие хвостовики 11, скользящие в отверстиях диско вого элемента с гарантированным осевым зазором 12 для того, чтобы на сжатие .26 от осевых усилий работало основное тело резьбового упора, имеющее больший, чем хвостовик, диаметр. Осевое усилие при формовке профиля 19 воспринимается от поверхностей 14 дисковых рабочих элемен- > тов 2 верхнего валка заплечиками 13 с одной стороны, а контргайкой 16 и хвостовиком 8 с резьбой - с другой стороны.

Поэтому резьбовой упор 7 должен быть достаточно прочным. на продольное сжа- 30 тие от осевого усилия, на срез резьбы 9 и смятие заплечиков 13.

Предлагаемая конструкция валков опро= бована на опытно-промышленном стане

1-бх80-730 при формовке швеллера

100х50х5 мм из стали 09Г2.

При формовке этого профиля в валках конструкции прототипа из заготовки с плюсовым максимально допустимым отклонением по толщине (+0,2 мм) истирание (износ) рабочих дисковых элементов составляет 0,25 на сторону, задиры на внешних поверхностях полок готовых профилей достигают 0,2-0,3 мм глубиной, а заусеницы на боковых кромках 0,5-0,6мм 4$ высотой. При максимальном минусовом допуске заготовки (- 0,4 мм) прямой угол между полкой и стенкой. швеллера недоформован на 2-2,5, а внутренний радиус сопряжения в местах изгиба на

2,5-3 мм больше расчетного. Такие отклонения выходят за допустимые пределы.

Применение валков с регулируемым положением- дисковых формующих элементов в соответствии с данной конструкцией, $$ позволяет снизить износ дисковых рабочих элементов на 90%, устранить задиры и заусенцы на профилях. при заготовке с плюсовым допуском по толщине. Л при использовании заготовки с максимальным уменьшением толщины регулировкой эазо ров в калибре валков предлагаемой конструкции полностью устанены недоформов-, ки углов и радиусов сопряжения между попками и стенкой швеллера, а также истирание торцовых поверхностей рабочих элементов валков.

Использование предлагаемых валков позволяет на профилегибочном стане получить качественные профили при колеба ниях заготовки по толщине в плюсовую и минусовую стороны и снизить износ элементов валков от интенсивного трения на вертикальных участках калибра. Предла гаемая конструкция валков может быть установлена в клетях на любом из существующих или проектируемых профилегибочных станах без вложения капзатрат

I на реконструкцию нли дооборудование.

По сравнению с аналогичными предла-» гаемые. валки обладают следующими преимушествами. Установленные между рабочими дисковыми элементами узлы осевого перемещения этих элементов в виде по крайней мере пары резьбовых упоров, а между рабочими и дистанционными дисковыми элементами упругие прокладки дозволяют изменять зазоры на вертикальных и наклонных участках калибров валков без переточки, перевалки и разбор- ки валков, что обеспечивает получение качественных профилей без задиров, заусенцев и интенсивного износа рабочих дисковых элементов валков при формовке заготовки с отклонением в плюсовую сто» рону размера по толщине, а при заготов» ке с минусовым отклонением по тол»щ»не - с качественным выполнением углов и радиусов между смежными прямолинейными элементами. Кроме того, предлагаемые валки могут быть использованы для формовки двух и более профилей одинаковых размеров, но отличающихся толщиной, например, швеллера 100х50х5 мм, швеллера 100х50х4 мм и швеллера

100х50хб мм. Причем при смене профилей, следующих по плану прокатки на стане друг за другом, отпадает необходимость перевалки валков, изготовления, сборки и разборки двух комплектов валков (один вместо трех). Для этого неоЬходимо сгруппировать определенным образом производимый сортамент профилей и предусмотреть при разработке калибровки валков степень осевой регулировки ра-; бочих дисковых элементов, достаточную для получения размеров сгруппированных профилей.

72 8

Формула изобретения Валок профилегибочного стана, содершнй установленные на валу рабочие и дистанционные дисковые элементы, о т л и ч а ю шийся тем, что,с целью уменьшения износа валков и повышения качества профилей, валок снабжен узлом осевого перемещения рабочих дисковых элементов, выполненным в виде по меньшей мере пары резьбовых упоров, уста« новленных между рабочими элементами, н упругими прокладками, размещенными между рабочими и дистанционными элементами.

Источники информации, принятые во внимание при экспертизе

1. Тришевскнй И. С. и др. Калибровка валков для производства гнутых профилей проката. Киев, Техника, 1980, с. 102-103 (прототип).

7 ЩЦЯ

Ожидаемый удельный экономический эффект от использования изобретения соОтавляет 0,74 руб. на 1 т гнутых профи- жа лей, а при максимальном объеме использования изобретения суммарный экономический эффект составляет 370 тыс. руо.

Экономический эффект может быть получен за счет повышения качества профилей, ° что обеспечивает уменьшение брака, устранение операций зачистки у потребителей,10 уменьшение затрат на ремонт и восста° новление валков снижением интенсивного износа рабочих элементов, а унификация компонентов валков. для профилей разных толщин. с одинаковыми размерами позво- 1Ю ляет получить экономию средств и материалов за счет сокращения изготовления числа комплектов samoa, а также потерь фонда рабочего времени оборудования на перевалках. 26

Филиал ППП "Патент", r. Ужгород, ул. Пректная, 4

ВНИИХИ Заказ 784/14 Тираж 814 Подписное