Способ изготовления дисков с кольцевыми гофрами

Иллюстрации

Показать всеРеферат

<и 995983

Союз Сове тсннк

Соцналнстнчесннк республик

ОП ИСАНИЕ

ИЗОВРЕТЕН ИЯ

-К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. с вид-ву (22)Заявлено 05.12.80 (21) 3245343/25-27 (5t)M. Кд. с присоединением заявки М

В 21 013/10

Гевуларетвекай квнктет

CCCP ав авин взевретвккФ к юткрытяй (23) ПрноритетОпубликовано 15. 02. 83. Бюллетень, М . Дата опубликования описания 15.02.83 (53) УДК 621.981. . 3 (088. 8) 8. С. Шубин, Т. А. Башкирова, B,И. А и Г.П. Иващен

{72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С КОЛЬЦЕВЫИИ ГОФРАМИ

Изобретение относится к обработ.ке металлов давлением и предназначено для изготовления гофрированных иэделий с кольцевыми гофрами, которые могут быть использованы в качестве мембран, диафрагм и других деталей . изменяемой формы, например гофрированных дисков с кольцевыми гофрами пилообразной формы поперечного сечения. а

Известен способ изготовления дисков с кольцевыми гофрами иэ заготовок в виде усеченного конуса путем по" очередного выворачивания кольцевых участков заготовки с приложением к ее боковой поверхности деформирующего усилия последовательно по окружноСтям посредством давильного инструмента (1).

Однако этот способ изготовления зв гофрированных дисков не обеспечивает оптимальной формы сечения гофр,так как формовка кольцевого уступа происходит эа счет ротационной вытяжки, 2 сопровождающейся увеличением поверх" ности отдельных участков заготовки, т.е.:.нарушается основное условие изометрического изгибания - равенство поверхностей соответствующих участков гофрированного диска и конической оболочки, в результате чего при формовке получается завышенная высота гофр. Кроме того, передача всего усилия, необходимого для формовки гофр, через давильный инструмент сопряжена со значительными трудностями по обеспечению стойкости последнего.Это объясняется тем,что пилообразная форма поперечного сечения кольцевых гофров затрудняет применение вращающегося давильного инструмента - ролика, особенно при отHoGNTeslbHo малых Диаметрах (менее

800 мм ) и большой глубине (более

10 мм) гофра, так как возможно эати-. рание ролика. В этом случае применяется фигурный давильник из металла, например из латуни. При этом располо3 995 жение давильника внутри глубокой полой заготовки затрудняет его крепление и смазку, а также контроль размеров гофр при изготовлении,в результате чего процесс формовки становится трудноуправляемым.

Цель изобретения - повышение качества изделий за счет уменьшения утонения и увеличения стойкости инструмента. 1.О

Поставленная цель достигается тем, что согласно способу изготовления дисков с кольцевыми гофрами из заготовок в виде усеченного конуса путем поочередного :выворачивайия коль-и цевых участков заготовки с вращением ,ее и приложением к ее боковой поверхности деформирующего усилия последовательно по окружностям . выворачивание начинают на участке рв с максимальным диаметром и производят с приложением дополнительного осевого деформирующего усилия, сов-. местное приложение усилий, ведут до потери устойчивости заготовки на,25

- выворачиваемом участке, после чего усилие, воздействующее на боковую поверхность заготовки, снимают, а после окончания выворачивания гофра производят его калибровку. 30

Крдме того, камдый деформируемь|й кольцевой участок подвергают нагревуе

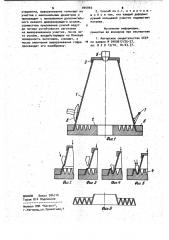

На Фиг. 1 изобрамена схема процесса

ЭЮ изготовления гофрированного диска; на фиг. 2-5 - последовательность вы-. полнения операции Формовки очередного гофра; на фиг.б - готовый диск с кольцевыми гофрами.

Предлагаемый способ осуществляется следующим образом.

Заготовку 1, например, в виде полого усеченного конуса устанавливают большим основанием в форму 2 и мень45 шим основанием в державку 3. Форма

2 имеет кольцевые ребра 4, расположенные друг от друга на расстоянии, соответствующем шагу гофров изготовляемого изделия и. форму поперечного сечения, подобранную, исходя из усло-. вия равенства поверхностей соответствующих участков гофрированного диска и конической оболочки дпя обеспечения условий изометрического изгибания при Формовке гофрированного диска. Форма 2 крепится к шпинделю

5 токарно-давильного станка, имеюще983 . 4

ro силовой привод продольного перемещения задней бабки, в пиноли которой закреплена державка.

Заготовку центрируют и прижимают к форме державкой, закрепляют прижимом 6, после чего шпиндель 5 станка приводят во вращение.

Формовку гофр производят поочередно, начиная от большего диаметра к меньшему. Для локализации деформаt ции яа заданном участке и уменьшения усилия, необходимого для Формовки, применяют узкозональный нагрев, например, газовой горелкой 7 или индуктором. Прикладывают усилие к боковой поверхности посредством родика 8, намечая место перегиба,определяемое экспериментально, и осевое усилие посредством перемещения задней бабки по направлению к шпинделю.

При этом заготовка на краевом участке теряет устойчивость и выворачивается до образования кольцевого гофра.

Окончательную форму поперечного се-. чения гофра получают калибровкой правильным роликом8,для чегопоследний вводится в канавку формы до упора в нее через металл заготовки.

Операции повторяют до получения готового изделия.

Положение нагревателя, место и ширина зоны нагрева заготовки определяются экспериментально. Нагреватель перемещают вручную либо крепят на суппорте и перемещают вместе с правильным роликом.

Предлагаемый способ опробован при изготовлении складывающейся оболочки из листовой стали толщиной 1 мм размерами . ф1200.ф300-1700 и шагом гофр 15 мм, Получены положительные результаты.

Формула изобретения

Способ изготовления дисков с кольцевыми. гофрами из заготовок в виде усеченного конуса путем поочередного выворачивания кольцевых участков заготовки с вращением ее и приложением к ее боковой поверхности деформирующего усилия последовательно по окружностям, о т л и ч а юшийся тем, что,с целью повышения качества изделий за счет уменьшения утонения и увеличения стойкости инФиг. Г pug Я ghee 9 янИИПИ Заказ 784/14

Тираж 814 Подписное

° а

Филиал ППП "Патент", r.Óæãopoä,óë.ÏðîåêTHàÿ,4

Are Þ

5 Ю591 3 4 струмента, выворачивание начинают на 2. Способ по п,1, о-т л и.ч а аучастке с максимальным диаметром H шийся тем, что каждый деформи" производят с приложением дополнитель- руемый кольцевой участок подвергают ного осевого деформируащего усилия, нагреву. совместное приложение усилий ведут. до потери .устойчивости заготовки Источники инФормации, на вйворачиваемом участке, после че- принятые во внимание при экспертизе го усилие, воздействующее на боковую. поверхность заготовки, снимают, а 1. Авторское свидетельство СССР после окончания выворачивания гоФра. >о по заявке Н 2460917/25"27 производят его калибровку. кл. 8 2 0 13/10, 10.03.77.