Способ изготовления кольцевых изделий

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (>996013

ИЗОБРЕТЕНИЯ . К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ .

Союз Советским

Социалистическим

Респубнин (61) Дополнительное к авт. свид-ву (22)Заявлено 16.03.81 (21) 3261024/25-27 (51}N. Кл. с присоединением заявки №

В ?1 Н 1/06

Гааударствавлм1 камятат (23) Приоритет

Опубликовано 15. 02. 83 бюллетень № 6

Дата опубликования описания 18.02.83 пю делам . изавратекяя и втарытия (53) УДК 621, 771.29 (088.8) И.И. Староселецкий, Б.А. Перков, А.И. Епишев

E.M. Иванченко„B.X. Касьян, В.И. Хейфец, l0.. MA(643 " H и H. И. Старушкин -та Ц„1;"; п:ир,-„

Нижнеднепровский трубопрокатный завод им. К Либкйехфта "" и Всесоюзный научно-исследовательский и кон труктофМои- .i=;;.-;) :„ технологический институт трубной промышленности (72) Авторы изобретения (71) Заявители (511) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячекатанных кольцевых изделий типа бандажей фланцев, венцов, обойм крупно=

5 габаритных подшипников.

Известен способ изготовления колец, при котором осуществляют формовку нагретой заготовки, прошивку, раздачу по внутреннему диаметру с частичной формовкой профиля ковкой, прокатку (1 ).

Недостатком данного способа является низкие качество и точность вы15 пускаемых изделий из-за рифленности кольцевой заготовки, получаемой в результате ковки ее на молоте. Кроме того, рифленность заготовки приводит к закатам, что вынуждает увеличивать припуски на механическую обработку.

Кроме того, способ характеризуется низкой производительностью и трудоемкостью, так как операция ковки про2 должительна и требует применения руч- його труда.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ изготовления кольцевых изделий при котором осуществляют формовку нагретой заготовки, прошивку, че1з- . новую и чистовую прокатки (2).

Недостатком данного способа является неравномерность структуры металла по сечению в готовом изделии, что обусловлено односторонним направ" лением деформации заготовки при черновой и чистовой промывках. При больших степенях раскатки это часто при" водит к образованию трещин, рванин на торцовых поверхностях и закатов .на наружном и внутреннем контурах кольца. Кроме того, неравномерное строение структуры металла ro сечению (значительное смещение внутрен" них слоев металла относительно наруж4

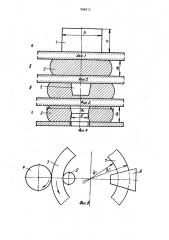

Исходные кратные слитки разрезают на мерные заготовки 1 длины высотой

Н, нагревают до температур s деформации и подвергают осадке, разгонке пуансоном 2, прошивке с получением кольцевой заготовки 3 размерами

0 dо Но. После этого кольцевую заготовку 3 подвергают черновой прокатке между радиальными валками 4 и 5 и торцовыми валками 6 с получением полуфабриката 7 с размерами

D„ d< Н . В дальнейшем полуфабрикат 7 подвергают чистовой прокатке с изменением направления деформации на противоположное направление черновой. Чистовую прокатку осуществляют .до получения кольцевого изделия 8 с размерами D (. d Но . При этом степень деформации при чистовой прокатке для каждого конкретного случая различная и определяется соотношением

3 ных) отрицательно сказывается на эксплуатационной стойкости изделия.

Цель изобретения - повышение качества изделий путем улучшения структуры по сечению изделия.

Поставленная цель достигается тем, что согласно способу производства кольцевых изделий, при котором осуществляют формовку нагретой заготовки, прошивку, черновую и чисто- 10 вую прокатки, чистовую прокатку осуществляют в направлении, противоположном черновой, при этом степень деформации чистовой прокатки определяют соотношением 15

996013

Е=(0,9-:), )6И

Пример. Предлагаемым способом были изготовлены кольца размерами

D d Н = 1890 1652 180 мм из сталй 55 для шестерен поворотных устройств.

Для этой цели использовали слитки длиной 2210 мм со средним диаметром

0 = 546 мм, из которого получали три мерных заготовки высотой Н = 650 мм, = 680 и Н = 700 мм одинаковой массы 1042 кг с учетом конусности слит- ка. Слиток разрезали на слиткоразрезном станке модели 18 А 65.

После порезки заготовки нагревали о до температуры деформации 1210 С в печи с вращающимся подом. Нагретые заготовки поштучно подавали на стол пресса. Под действием верхней траверсы процесса заготовку осаживали до высоты Нр = 180 мм. После этого поднимали траверсу, устанавливали пуансон и движением траверсы вниз осуществляли операцию разгонки, в результате которой получали промежуточную заготовку. Затем промежуточную заготовку кантовали на 1800, и пуансоном на прошивном столе прошивали с получением кольцевой заготовки размером D d Н = 950 ° 240 180 мм, В дальнейшем кольцевую заготовку подвергали черново" прокатке между радиальными и аксиальными валками.. где d - внутренний диаметр кольцевой о заготовки;

0 - наружный диаметр кольцевой заготовки;

d - внутренний диаметр готового

К кольца;

0 - наружный диаметр готового к кольца.

Коэффициент (0,9-1,1) выбирается в зависимости от колебаний массы исходной заготовки, максимальные значения его соответствуют меньшей массе, а минимальные - большей.

Геометрические параметры кольцевой заготовки D, do как и конечные размеры кольца D и 4.„ для каждого типоразмера различные и вполне определенные. Так наружный диаметр Ор кольцевой заготовки зависит от степени предварительной осадки, а внутренний

d от диаметра пуансона, которым заготовка прошивается. Конечные же разме- о ры определяются параметрами готового изделия и технологическими возможностями способа:. изготовления кольцевых изделий.

Правильный выбор степени деформации при чистовой прокатке в зависимости от указанных факторов позволяет во всех случаях обеспечить более равномерную структуру металла по сечению кольца. 50

На фиг. 1 изображена заготовка, установленная на столе пресса; на фиг. 2 - процесс осадки заготовки; на фиг. 3 - то же, разгонки заготовки; на фиг. ч то же, прошивки ы заготовки; на фиг. 5 — то же, черновой прокатки; на фиг. 6 — то же, чистовой прокатки.

5 9960

В практике общая степень деформации на черновую и чистовую прокатки колеблется в широких пределах и зависит от типоразмера кольца 0, dz и размеров кольцевой заготовки после осадки и прошивки.

В предлагаемом способе общая степень деформации на обе прокатки составила

Е п D .dî 950-240 1 2 10

os, О, -d„1890-1652

В дальнейшем полуфабрикат подвергается чистовой прокатке в направлении, противоположном черновой, на чистовой клети кольцепрокатного ста- 13 на до получения заданных готовых размеров

D<- dÄ H = 1890 1652 180 мм, При этом доля деформации, приходящаяся на чистовую прокатку соста- 20 вила

Й65 1. 240+ 950 - 40-1Й6 бЪ l40 1Я 2.0 - 165 3

"- 0,695.

Коэффициент, учитывающий колебание массы исходной заготовки был принят 1,0, так как вес заготовки находился в-пределах номинала. 30

Исследования качества изготовленных колец показали, что структура металла по сечению изделия более равномерная и отсутствуют значительные тангенциальные смещения наружных сло35 ев металла относительно внутренних, характерных для структуры металла колец, изготовленных известным способом. В кольцах отсутствовали в макроструктуре мелкие трещины по сече- 4р нию иэделия.

Таким образом,,путем изменения направления чистовой прокатки на про.тивоположное по сравнению с черновой и определенной величины степени деформации при чистовой прокатке, вычисленной по расчетной зависимости, !

13 6 в готовых изделиях получили равномерную структуру по сечению изделия и тем самым исключали возможность

1 образования дефектов в макроструктуре в виде трещин.

Предлагаемый способ обеспечивает повышение качества иэделия пуФем улучшения структуры по сечению изделия.

Формула изобретения

Способ изготовления кольцевых изделий, при котором осуществляют формовку нагретой заготовки, прошивку, черновую и чистовую прокатку, о т л и ч а ю шийся тем, что, с целью повышения качества изделий путем улучшения структуры по сечению изделия, чистовую прокатку осуществляют в направлении, противоположном черновой, при этом степень деформации чистовой прокатки определяют соотношением -Ю-4ы 1к - Йк где d — внутренний диаметр кольцео вой заготовки;

0 - наружный диаметр. кольцевой о заготовки; внутренний диаметр готового

k. кольца;

D - наружный диаметр готового

k кольца.

Источники информации, принятые во внимание при экспертизе

1. Шифрин М.I0., Соломович М.Я.

Производство цельнокатанных колец и бандажей. М., Металлургиздат, 1964, с 39 °

2. Прбиэводство точных заготовок машиностроительных деталей прокаткой, вып. 7-67, М., НИИИНФОРМТЯЖМАШ, 1968, с. 167- 168 (прототип).

996013

Составитель В. Лазутин

Редактор Н. Воловик Техред M. Tenep

Корректор E. Рошко

Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по девам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Заказ 787/16

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4