Способ прокатки спиралей шнеков

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

И ЗОВРЕТЕ Н ИЯ (и 996014

Союз Советских

Социапистичесиих

Республик

К. АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22) Занвлено 04.03.81 (21) 3258126/25-27 (51)NL. Кд. с присоединением заявки М

В 21 Н 3/12

11/06

Гевударствекиьк1 кемитет

СССР (28) Приоритет

Опубликовано 15.02.83. Бюллетень № 6

Дата опубликования описания 18 . 02 .83 ае лелем изееретеиий и вткрытий (53) УДК 621. .981.2 (088.8) Д.Я. Шифрин, В.Е. Гурвич и 6.П. Воробьев (r:

) (72) Авторы изобретения

° „ъ

1 т . " . Ф Ф,1

iJ

Е3, ч 1

4 (?1) Заявитель

L

1 (54) СПОСОБ ПРОКАТКИ СПИРАЛЕЙ ШНЕКОВ

Изобретение относится к обработке металлов давлением, в частности к изготовлению шнековых спиралей и может быть использовано на машино-,. строительных предприятиях.

Известен способ изготовления шнеков путем прокатки заготовок прямо-угольного сечения в валках, образующих клиновой зазор, причем, с целью повышения толщины наружной кромки спирали в зоне деформации к внутренней кромке заготоаки прикладывают тормозящее усилие 11).

Недостаток данного способа заключается в том, что это усилие прикладывают к заготовке извне, например, .через ролик, размещенный s межвалковом пространстве.

Известен способ прокатки спиралей шнеков, при котором исходную полосо-. вую заготовку формуют двумя валками с клиновидным зазором с образованием некатаной зоны 2).

Недостаток данного способа заключается в том, что, задаваясь вполне определенной для каждой спирали величиной ширины некатаной зоны, не5 возможно в дальнейшем в значительном диапазоне изменять ее наружный диа" метр, не изменяя степени деформации заготовки. Радиус кривизны полосы, а, следовательно, и наружный диаметр

1о зависит от разницы в степенях деформации на ее наружной и внутренней кромках. При этом чем больше эта разница, тем заготовка искривляется больше и спираль имеет меньший .на15.ружный диаметр

Однако данный способ уменьшения наружного диаметра спирали ограничен ресурсом пластичности материала заготовки, кроме того приводит к получе2о нию тонкой наружной кромки спирали, что нежелательно для шнеков, работающих в абразивной среде. Если требуется значительно увеличить наружный диаметр спирали, то уменьшение степе3 99601 ни деформации не приводит к положительным результатам, так как наблю-дается завал витка.

Цель изобретения - повышение качества прокатываемых спиралей иэ ма- 5 лопластичных материалов.

Поставленная цель достигается тем, что в способе прокатки спиралей шнеков, при котором исходную полосо вую заготовку формуют двумя валками ® с клиновидным зазором с образованием некатаной зоны, в процессе формовки к некатаной зоне дополнительно прикладывают направленное перпендикулярно оси прокатки усилие, определяемое зависимостью.

P = f (B-bi) (tg(g p„) tgp

bi — ширина некатаной зоны;

of. - угол конусности на валке; коэффициент трения заготовки

1 о второй валок; у - коэффициент трения заготовки 5 и о первый валок, и изменяют в процессе прокатки степень обжатия.

Кроме того, изменение степени обжатия производят обратно пропорционально требуемой величине наружного диаметра готовой детали.

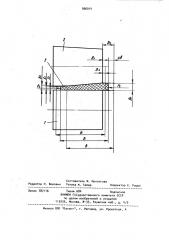

На чертеже изображена схема реализации способа.

Цилиндрический валок 1 и конический валок 2 расположены так, что меж35 ду их торцами остается непрокатаная в валках часть заготовки 3 шириной

Ь на которую настроен стан, чтобы лФ получить спираль с требуемыми пара о метрами: наружным диаметром 0, внутренним диаметром д, шагом tл толщиной наружной кромки S,. Заготовка 3 имеет ширину В и исходную толщину 5- .

Для этой спирали

0л/ал ,1 где К - коэффициент пропорциональности, зависящий от физикомеханических свойств материала, К = 0,25-0,4;

0 - относительная толщина заготовки.

Для прокатки спирали с диаметром

D+> D< необходимо „ величить накатаную зону Ьл до значения Ь . Изменение величины некатаной зоны ДЬ про-. изводится путем перемещения заготовки 3 в плоскости прокатки, которое происходит при приложении силы Р к торцу заготовки в направлении зоны минимальных обжатий.

Для того, чтобы получить спираль с 01 7 0„ необходимо уменьшить некатаную зону до значения b. путем пел ремещения заготовки 3 силой Р в направлении зоны максимальных обжатий.

Регулировка осуществляется за счет поперечных усилий Р или Р, которые перемещают заготовки в плос-.. кости прокатки, изменяя величину некатаной зоны, Усилие прикладывают к заготовке до входа в очаг деформации.

Действие силы Р1 увеличивает некатаную зону (выталкивает заготовку из клиновой щели). Действие силы Р уменьшает величину некатаной зоны (вталкивает заготовку в клиновой зазор).

Связь между усилиями Р,1, Р и величиной некатаной зоны можно установить по зависимости, вытекающей из расчета клинового соединения, в котором заготовка 3 является односкосным клином.

При заданной величине некатаной зоны bi величина усилия

Р =9Г д(Ыл+Рл) tg р (1) а усилия Рл = 6(9(Ы;pл )- ар (2) где 9 - распорное усилие на валки; угол конусности на валке 2;

,1 коэффициент трения заготовки о валок 2;

С вЂ” коэффициент трения заготов/ ки о валок 1.

Согласно теории прокатки величина распорного усилия пропорциональна площади контакта заготовки с валками, которое зависит от длины контакта, равного В - bi.

Следовательно, 8 = f(В - Ьi). Поэтому выражение (1) и (2) можно записать как

Р1 = f (B- b i ) $ t g (g„-9< ) - t g P ) (3 )

P<= f (B- b i ) f„ t g (g<+ f3<) at g g< j () )

Таким образом, уравнения . ()) и (4) дают зависимость между силами

Р1, Р » и любыми значениями величины некатаной зоны:. при увеличении некатаной зоны уменьшаются распорные усилия 9 и первоначальное значение сил

Рл и Ру, необходимое для получения исходной спирали. Это снижает потребную мощность прокатки.

Пример. Прокатывают спираль со следующими параметрами, мм: 0л

236, d = 136, t4 = 210. Sо

5„=1,6, 8=50;

Исходный материал: полосы из горячекатаной травленой стали 08КП

ГОСТ 1050-74.

Для этой спирали

Ол - с3м Од о

4,2, где К =0,3 о

Чтобы получить из такой же заготовки спираль с параметрами, мм:

Dg= 169, 0 = 69, t = 188, 5, 1,7, необходимо увеличить некатаную зону до значения Ь т Ь . Зто увеличение производится путем перемещения силой Рл заготовки 3 в плоскости прокатки. При этом .

169-69 .. 62 2 6

t 4

Ь а

= 8,75 (3)

Если необходимо прокатать спираль с параметрами, мм: D = 154; d> = . . зо

=. 54, t = 178, > = 1,7 то неката-. ная зона Ь. b>, для. чего перемещают заготовку в плоскости прокатки при помощи силы P . При этом величина

154-54 154 — tN

3

Ф

Таким образом, из одинаковых заготовок прокатывают спирали с наружными диаметрами, мм: D = 236, Dg = 169, 0 = 154. При этом 5л = 1,6, S = 1,7,S = 1,7. Следовательно, для уменьшения наружного диаметра спирали с

0,1 — — 236 - Q = 154 величину некатаной зоны увеличивают с 11.= 6,2

b = 10,4 за счет перемещения заготовки силой P,: направленной в сТоро". ну минимальных обжатий.

Данная закономерность изменения наружного диаметра спирали объясняется следующим образом.

В процессе прокатки величина не.катаной зоны (как жесткого конца) играет роль. тормозящего усилия, наS правленного навстречу -движению заго14 6 товки. Величина этого усилия nponop"" циональна ширине некатаной эоны. Следовательно, для изменения крйвизны заготовки в процессе прокатки использу" ются внутренние силы, действующие в поперечном сечении заготовки.

Предлагаемый способ позволяет беэ затруднений изменять в широких пределах наружный диаметр спирали, остав-. ляя практически без изменения толщину ее кромки. Это дает возможность получать спирали, имеющие увеличенную долговечность кромки. Зкономический эффект составляет 300

400 тыс. руб.

Формула изобретения

1. Способ прокатки спиралей шнеков, при котором исходную полосовую заготовку формуют двумя валками с клиновидным зазором с образованием некатаной зоны, о т л и ч а ю щ и йс я тем, что, с целью повышения качества прокатываемых спиралей из малопластичных материалов, в про» цессе формовки к некатайой зоне дополнительно прикладывают направленное перпендикулярно оси прокатки усилие, определяемое зависимостью

P = f(B-bi)Ptq(g+p„)+tqp

bi - ширина некатаной зоны; о(: - угол конусности на валке; коэффициент трения заготов,ил ки о второй валок; коэффициент трения заготов 2. ки о первый валок, и изменяют.в процессе прокатки степень обжатия.

2. Способ по и. 1, о т л и ч а юшийся тем, что изменение степени обжатия производят обратно пропорционально требуемой величине наружного диаметра готовой детали.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

И 671899, кл. В 21 D 11/06, 04.07.75

2. Авторское свидетельство СССР

М 429872 кл В 21 D Il!06, 25.04.72 (прототип).

996014

Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, 6-35, Раушская наб., д. 4/5

Заказ 787/16

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель И. Иентягова

Редактор Н. Воловик Техред И. Тепер Корректор Е. Рошко е