Способ изотермической штамповки на механическом прессе

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 3Q ° Q3 81 (21) ЗЯ66583/25-27 151) М.Кп.з

Союз Советских

Социалистичесиик

Республик

В 21 J 1/06 с присоединением заявки ¹Государственный комитет

СССР но делам изобретений и открытий (23) ПриоритетОпубликовано 15. 02. 83.Бюллетень Й9 6 (S3) УДК 621.73 (0RR,8) Дата опубликования описания 15.02.83 (72) Автор изобретения

И.К.Токарев

Московский автомеханический институ (71) Заявитель (54) СПОСОБ ИЗОТЕРМИЧЕСКОЙ ИТАМПОВКИ

НА ИЕХЛНИЧЕСКОМ ПРЕССЕ па t11

Изобретение относится к обработке металлов давлением и может быть использовано при изотермической штамповке на механических прессах.

Известен способ изотермической штамповки на гидравлических прессах, заключаницийся в приложении нагрузки к заготовке и выдержке заготовки под нагрузкой для заполнения фигуры штамНедостатком данного способа является его низкая производительность.

Известен способ изотермической штамповки на механических прессах, заключающийся в приложении усилия к . заготовке с одновременнытл приложением этого усилия через заготовку к. упруго-подвижной системе пресс-штамп.

При обратном ходе полэуна пресса усилие на заготовку снимается $ 2)

Недостатком этого способа является недостаточная точность получаемых, изделий, так как нагрузка на заготовку обеспечивается только в течение хода ползуна пресса вниз.

Цель изобретения — повышение точности получаемых изделий эа счет увеличения времени вырежки заготовок. под нагрузкой.

Поставленная цель достигается тем, что в способе изотермической штамповки на механическом прессе, заключающемся в приложении усилия к заготовке с одновременным приложением этого усилия через заготовку к упруго-r ngвижной системе пресс-tm àìï, с момента начала обратного хода ползуна пресса на участке хода, соответствующем упругому возврату.системы прессштамп, к заготовке прикладывают дополнительное усилие путем затормажи» вания ползуна пресса.

Таким образом, время воздействия

15 нагрузки на заго овку возрастает и состоит иэ двух периодов: времени деформирования заготовки в период ра-. бочего хода ползуна и времени части обратного хода ползуна, которое соответствует периоду действия дополнительной нагрузки. При этом, увеличение времени деформирования заготов ки в изотермических условиях позволяет. повысить точность получаемых изделий, как по высоте, так и за счет лучшего заполнения углов и профилей штампа.

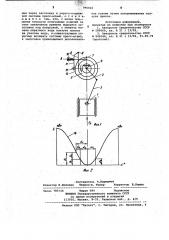

На фиг.1 изображена схема главного исполнительного механизма механическоГо пресса с нагрузочным устрой

996022 ством, удерживающим ползун при его обратном ходе на фиг.2 — циклограмма работы пресса.

Главный исполнительный механизм (фиг.1) содержит ползун 1, который связан шатуном 2 с эксцентриком 3 5 главного вала 4 (показано схематично). На главном валу установлен, например барабан 5, который охватывает лента с набегающим 6 и сбегающим 7 концами. Набегающий конец лен- 39 ты жестко закреплен в станине прес- = са посредством оси 8. Сбегающий конец имеет регулировочную гайку 9, с помощью которой устанавливается требуемое усилие пружины 10. Другим 15 концом пружина упирается на рычаг 11, шарнирно закрепленный на оси 8, На другом конце рычага 11 установлен ролик 12, контактирующий с кулачком

13, который жестко сидит на главном валу 4 и имеет возможность регулировки рабочего профиля.

На фиг.2 показаны основные периоды работы механического пресса.

Кривая 14 представляет собой график 25 перемещения ползуна пресса в зависимости от угла поворота главного вала 4. В связи с наличием в устройстве упругих элементов, рабочий ход S ползуна начинается при углах поворо- 30 та о главного вала. При этом собственно ход деформирования S< заготовки соответствует углу поворота c( главного вала, а на деформирование упругих эяементов требуется ход Б 35 и соответствующий этому ходу угол с( поворота главного вала. В процессе обратного хода ползуна пресса упругие элементы системы пресс-штамп разгружаются на ходе 54 и соответствую- 4О щем угле поворота 4.

Способ реализуется следующим образом.

При включении пресса главный вал

4 вращается по направлению стрелки и 45 посредством эксцентрика 3 и шатуна 2 приводит в поступательное движение ползун 1 пресса. Осуществляется холостой ход вниз из крайнего верхнего положения (КВП) до момента, соответствующего ходу S„ . При дальнейшем движении ползуна вниз происходит одновременное деформирование заготовок и упругих элементов системы прессштамп. Величины пластического деформирования заготовки и упругих элемен-.55 тов в каждый момент времени различны и определяются технологией изготовления штампуемого изделия и характером изменения усиляя деформирования. В крайнем нижнем положении (КНП) ход 60 .деформирования упругих элементов 5з системы пресс-штамп достигает максимальной.величины и при дальнейшем движении ползуна из КНП вверх в педиод хода Sg чолэун испытывает со сто-55 роны системы пресс-штамп дополнитель-ную нагрузку Р, в данном случае определяемую характером изменения усилия упругих элементов. После выхода кривошипно-шатунного механизма из зоны кругов трения его шарниров на главный вал 4 передается момент, ве личина которого определяется силами дополнительной нагрузки Р, действующей на ползун и положением главного исполнительного механизма..Однако начиная с этого момеита, кулачок 13 воздействует на ролик 12 и поворачивает рычаг 11 относительно оси 8. При позороте сжимается пружина 10 и происходит натяжение сбегающего конца ленты тормоза. Соответствующим профилированием кулачка 13 и его регулировкой добиваются силового замыкания в главном исполнительном механизме. К моменту окончания действия усилия Р на ползун 1 кулачок 13 поворачивается таким образом, что ролик

12 выходит на профиль постоянного минимального радиуса, рычаг 11 возвращается в исходное положение и усилия натяжения в ленте снимаются.

С euro момента начинается холостой ход ползуна вверх.

Таким образом, в процессе дефор- мирования по предлагаемому способу заготовка находится под нагрузкой не только в период прямого хода ползуна,но и при его обратном ходе, что обеспечивает повышение точности изотермической штаьжовки и снижение скоростей деформирования, что в свою оче-. редь приводит, к наиболее благоприятным условиям протекания технологической операции.

Пример. Проводили штамповку методом выдавливания деталей типа стаканчика с внутренним диаметром

28 мм из алюминиевого сплава АЛ25 на механическом прессе К 2330. По известному способу штамповки при максимальном усилии 37 тс глубина внедрения пуансона составила 11 мм, а при штамповке по предложенному способу с тем же максимальным усилием глубина внедрения пуансона составила 17 мм.

Использование предлагаемого изобретения позволяет широко применять для изотермической штамповки значительно более дешевые и простые механические прессы при достаточной точности получаемых изделий, Производительность предлагаемых механических прессов при этом выше известных гидравлических прессов..

Формула изобретения (Способ изотермической штамповки на механическом прессе, заключающийся в приложении усилия к заготовке с одновременным приложением этого усн996022. Составитель R.Карпычев

Редактор Н.Воловик Техред М. Тепер Корректор Е.Pошко

Заказ 787/16 Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППЛ "Патент", г. Ужгород, ул. Проектная, 4 лия через заготовку -к упруго-подвижной системе пресс-штаьи, о т л и ч аи шийся тем, что, с целью пов.шения точности получаемых изделий за счет увеличения времени выдержки заготовки под нагрузкой, с момента на.--, чала. обратного хода ползуна пресса на участке хода, с .ответствуищем упругому возврату системы пресс-штамп, к заготовке прикладывавт дополнительное усилие путем затормаживания ползуна пресса.

Источники информаций, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 589060, кл. В 21 J 13/02, 2. Авторское свидетельство СССР.

9 846044, кл. В 21 J 13/02, 31;05.79 (прототип).