Автоматизированный комплекс для горячей штамповки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()996035

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву — (22) Заявлено 02.0?.81 (21) 3310726/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 2! J 13/08

Гееудлретеенлмй кенлтет

С.С СР (53) УДК 621 73 (088.8) Опубликовано 15.02.83. Бюллетень №6

Дата опубликования описания 25.02.83 пе делан лзееретелий и еткрмтий

В. Н. Горожанкин, А. И. Гончаров, В. В. Новикф;-==А. Т. Крук и И. Н. Ф ил ьки н

1 б :a "»;

1 м, Воронежское- производственное объединение по выпуску " ""-- -""- E тяжелых механических прессов " .:: .. у„:, (72) Авторы изобретения (71) Заявитель (54) АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ГОРЯЧЕЙ

ШТАМПОВКИ

Изобретение относится к обработке металлов давлением, в частности к устройствам для горячей объемной штамповки,- а именно к автоматизированным линиям.

Известен автоматизированный комплекс оборудования для горячей объемной штамповки, содержащий пресс, перекладчик по- ковок по позициям штампа, загрузчик заготовок в пресс, нагревательную установку, транспортер для передачи нагретых заготовок к загрузчику, имеющий заслонку и склиз для отвода заготовок в тару (1) .

Недостатком известного автоматизированного комплекса является то, что нагретые заготовки либо пропускаются все подряд из нагревательной установки в пресс, либо при перекрытии заслонкой транспортера направляются в тару, т. е. конструкция комплексов не может обеспечить контроль заготовок по длине и разделение спекшихся, .заготовок; что необходимо при работе пресса со средствами автоматизации, так как длинная или две спекшихся заготовки, по20 пав в пресс, вызывают его аварию.

Кроме того, известные автоматизированные комплексы не обеспечивают подачу. нагретых заготовок к средствам автоматизации пресса в точном соответствии с заданным циклом, что приводит к сбоям в работе автоматизированного пресса, снижая его производительность.

Известен автоматизированный комплекс для горячей штамповки, содерЖащий установленные по технологической последовательности и связанные между собой системой управления нагревательную установку, транспортер, имеющий заслонку и склиз, пресс, загрузчик заготовок в пресс и перекладчик заготовок по позициям штамповки (21.

Однако известный комплекс не обеспечивает контроль заготовок по длине, что снижает надежность и производительность работы комплекса.

Цель изобретения — повышение надеж- . ности и увеличение производительности комплекса, путем исключения возможности попадания немерных заготовок на позиции штамповки.

Поставленная цель достигается тем, что автоматизированный комплекс для горячей штамповки, содержащий установленные по технической последовательности и связанные между собой системой управле996035 ния нагревательную установку, транспортер, имеющий заслонку и склиз, пресс, загрузчик заготовок в пресс и перекладчик заготовок по позициям штамповки, снабжен устройством сортировки и удаления немерных по длине заготовок, перемещаемых из нагреваттельной установки, выполненным в виде двух приводных П-образных обойм, .установленных над транспортером последовательно одна за другой с возможностью взаимного возвратно-поступательного перемещения и поперек оси транспортера в горизонтальной плоскости, и отсекателя немерных заготовок, при этом заслонка установлена на одной из обойм, отсекатель— на другой, а привод обойм выполнен в виде силовых цилиндров с управляющими клеммами и вала с упором, установленным на

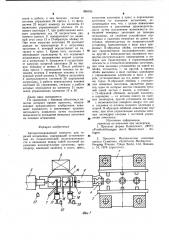

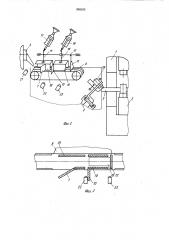

его конце со стороны торца П-образной обоймы с отсекателем немерных заготовок, двуплечих рычагов, один из которых жестко соединен средней своей частью с валом, а плечами — с П-образной обоймой, несущей заслонку, и шарнирно- со штоком одного из силовых цилиндров, другой установлен на валу с возможностью поворота вокруг его оси и соединен со штоком силового цилиндра и второй П-образной обоймой аналогично первому, при этом управляющие клапаны силовых цилиндров связаны с системой управления комплекса, На фиг. 1 изображен автоматизированный комплекс горячей объемной штамповки, . общий вид; на фиг. 2 — кинематическая схема автоматизированного комплекса; на фиг. 3 — П-образные обоймы и упор в исходном положении; на фиг. 4 — П-образная обойма с заслонкой в положении «Сброс заготовок в тару», на фиг. 5 — П-образная обойма с отсекателем в положении

«Сброс длинной заготовки в тару и разделение спекшихся заготовок»; на фиг. 6— блок-схема включения управляющих клапанов.

Автоматизированный ком:.лекс оборудования содержит пресс 1, перекладчик поковок 2 по позициям штампа 3, загручик 4 заготовок, нагревательную установку 5, транспортер 6 для передачи нагретых заготовок к загрузчику 4, имеющий заслонку

7 и склиз 8 для отвода заготовок в тару

9. Заслонка 7 размещена на П-образной обойме 10, жестко связанной посредством двуплечего рычага 11 с шарнирной осью

12, на которой неподвижно закреплен упор

13, при этом вторая П-образная обойма 14 с отсекателем 15 расположена между упором 13 и первой П-образной обоймой 10 на втором двуплечем рычаге 16, установленным с возможностью поворота относительно шарнирной оси 12. Двуплечие рычаги 11 и 16 шарнирно соединены с силовыми цилиндрами 17 и 18, управляющие клапаны 19 и 20 которых через элементы включения 21 электрически связаны с фото4 датчиками 22 и 23, с системой 24 управления пресса 1, системой 25 управления перекладчика поковок 2, с системой 26 управления загрузчика 4 и с датчиком 27, контролирующим температуру заготовок при выходе из нагревательной установки 5.

Автоматизированный комплекс для горячей объемной штамповки работает следующим образом.

Нагретая заготовка 28 из нагревательной установки 5 поступает на транспортер

6 для подачи заготовок к загрузчику 4. Датчик 27 контролирует температуру заготовки

28 при выходе из нагревательной установки 5. Если температура заготовки 28 не соответствует заданной, электрический сигнал от датчика 27 поступает на элементы включения 21 и оттуда на управляющий клапан 19 силового цилиндра 17, при срабатывании которого шарнирная ось 12 посредством двуплечего рычага ll поворачивается на заданный угол. При этом П-образная обойма 10 занимает положение, при котором заслонка 7 перекрывает транспортер 6 и направляет недогретую заготовку 28!

О

20 по склизу 8 в тару 9.

При достижении на выходе из нагревательной установки 5 заданной температуры заготовок, датчик 27 дает команду на элементы включения 21 управляющего клапана !

9 цилиндра 17 на возвращение П-образной обоймы 10 вместе с заслонкой 7 в исходное положение. Нагретая заготовка 28 двищ жется по транспортеру 6 до упора 3, где фотодатчиками 22 и 23 контролируется ее длина. Если длина заготовки 28 больше заданной или к упору подошли две спекшиеся заготовки, оба фотодатчика 22 и 23 видят (регистрируют) нагретый металл и дают команду на элементы включения 21 вызывающие срабатывание управляющего клапана силового цилиндра 18, при срабатывании которого П-образная обойма 14 занимает положение, при котором заготовка 28 направляется по склизу 8 в тару 9, а отсекатель 15 перекрывает транспортер

6. После сброса заготовки 28 на склиз 8, П-образная обойма 14 и отсекатель 15 возвращается цилиндром 18 в исходное положение.

Если пресс 1, перекладчик 2 или загрузчик 4 не готовы к штамповке или на одном из этих агрегатов возникла неисправность, то системы управления 24 — 26 дают команду на элементы включения 2! управляющих

О клапанов 19 и 20, при срабатывании которых поворачиваются на заданный угол П-образная обойма 10, упор 13 и П-образная обойма 14. При этом заслонка 7 перекрывает транспортер 6, направляя заготовки

28 по склизу 8 в тару 9, а также выбрасыИ ваются в тару 9 заготовки, находящиеся в

П-образных обоймах 10 и 14.

Если к упору 13 подошла нагретая заготовка 28 нормальной длины и пресс 1

996035 готов к работе, о чем получен сигнал от системы управления 24 пресса !, то фотодатчик 23 подает команду на элементы 21 включения управляющего клапана 19 силового цилиндра 17, при срабатывании которого шарнирная ось 12 посредством двуплечего рычага 11 поворачивает на заданный угол упор 13 и П-образную обойму 10.

При этом нагретая заготовка 28 проходит дальше по транспортеру 6 к загрузчику заготовок 4, .который осуществляет ее загрузку в пресс 1. Кроме того, заслонка 7 перекрывает транспортер 6, что исключает возможность продвижения второй заготовки к загрузчику 4. Загрузчик 4 осуществляет загрузку нагретой заготовки 28 на первую позицию в штамп 3. После рабочего хода пресса 1 перекладчик поковок по позициям штампа 2 переносит поковку в следующий ручей штампа 3. Работа загрузчика

4 контролируется системой 26 управления загрузчика, а работа перекладчика поковок системой 25 управления, сигналы о работе которых передаются на элементы 21 включения управляющих клапанов 19 и 20.

Далее цикл повторяется.

По сравнению с базовым объектом,в качестве которого -принят прототип, использование предлагаемого изобретейия повышает надежность и увеличивает производительность комплекса путем исключения возможности попадания немерных заготовок на позиции штамповки.

Формула изобретения

Автоматизированный комплекс для горячей штамповки, содержащий установленные по технологической последовательности и связанные между собой системой управления нагревательную установку, транспоргер, имеющий заслонку и склиз, пресс, загрузчик заготовок в пресс и перекладчик заготовок по позициям штамповки, отличающийся тем, что, с целью повышения надежности и увеличения производитель, ности путем исключения возможности попадания немерных заготовок на позиции штамповки, он снабжен устройством сортировки и удаления немерных по длине заготовок, перемещаемых из нагревательной установки, выполненным в виде двух приводных П-образных обойм, установленных над транспортером последовательно, одна за другой с возможностью взаимного возвратно-поступательного перемещения и поперек оси транспортера в горизонтальной плоскости, и отсекателя немерных заготовок, при этом заслонка установлена на одной из обойм, отсекатель — на другой, а привод обойм выполнен в виде силовых цилиндров с управляющими клеммами и вала с упором, установленным на его конце со стороны торца П-образной обоймы с отсекате20 лем немерных заготовок, двуплечих рычагов, один из которых жестко соединен средней своей частью с валом, а плечами с П-образной обоймой, несущей заслонку, и шарнирно — со штоком одного из силовых цилиндров, другой установлен на валу с возможностью поворота вокруг его оси и соединен со штоком силового цилиндра и второй П-образной обоймой аналогично первому, при этом управляющие клапаны силовых цилиндров связаны с системой управ3О ления комплекса.

Источники информации, принятые во внимание при экспертизе

1. Проспект фирмы Hasenclever, (ФРГ)

«Prohlemlosungen durch Hasenclever - Anlagen.

3S

2. Проспект Механические ковочные прессы Сумитомо. «Sumitomo Mechanical

Fovging Presses. Tokyo ВосИ, Ltd, Япония, с. 14, 1976 (прототип).

996035

Редактор Н. Воловик

Заказ 788/17

4uz E

Составитель Н. Жильцов

Техред И. Верес Корректор А. Дзятко

Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4