Способ получения изделий типа тонкостенных стаканов

Иллюстрации

Показать всеРеферат

< >996048

ОПИСАНИЕ

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (51) M. Кл.з

В 21 К 21/04

В 21 J 5/06

В 21 3 3/00 (22) Заявлено 26.02.81 (21) 3252531/25-27 с присоединением заявки №вЂ”

Гасударственный кемитет (23) Приоритет— (53) УДК 621.735 (088.8) Опубликовано 15.02.83. Бюллетень № 6

Дата опубликования описания 25.02.83 лв делам нзааретений н еткрмтий (72) Авторы изобретения.й

А. К. Евдокимов и В. А. Евдокимов

3 ., .„, Тульский ордена Трудового Красного Знаме политехнический институт Б,* .:.;. :;., ;-.;;, (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА

ТОНКОСТЕННЫХ СТАКАНОВ

Изобретение относится к обработке металлов давлением и может быть использовано при холодном выдавливании, изделий типа тонкостенных стаканов.

Известен способ получения изделий типа тонизстенных стаканов, включающий 5 обратное выдавливание из сплошной заготовки в матрице, установленной в контейнере с жидкостью, находящейся под высоким давлением (1).

Известен способ получения изделий типа тонкостенных стаканов, включающий обратное выдавливание из заготовки с центральным отверстием, заполненным жидкой смазочной средой (2).

Недостатками известного способа являются низкое качество изделий из-за значительной неравномерности деформации в стенке изделия, что приводит к короблению ее под действием остаточных напряжений, а также высокое усилие выдавливания изза трения на контакте заготовки с матрицей.

Цель изобретения — снижение усилия выдавливания и повышение качества изделий.

Поставленная цель достигается тем, что согласно способу получения изделий типа тонкостенных стаканов, включающему обратное выдавливание из заготовки с центральным отверстием, заполненным жидкой смазочной средой, одновременно с обратным выдавливанием производят раздачу заготовки в матрице, также заполненной жидкой смазочной средой.

В качестве смазочной среды, находящейся в матрице, можно использовать жидкость большей вязкости, чем находящуюся в заготовке, с целью компенсации разницы давлений в центре заготовки и на периферии.

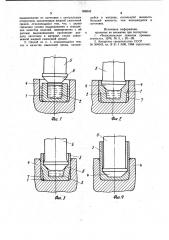

На фиг. 1 изображена схема обратного выдавливания с запиранием смазки и принудительной подачей ее как с внутренней, так и наружной стороны заготовки, исходное состояние; на фиг. 2 — запирание внутренней и наружной между заготовкой и матрицей полостей путем раздачи стенки заготовки; на фиг. 3 — обратное выдавливание с одновременной раздачей оставшейся стенки заготовки; на фиг. 4 — окончание процесса; на фиг. 5 и 6 — варианты

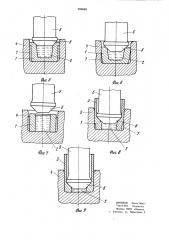

996048 заготовок с центрированием по матрице, уложенные в нее перед выдавливанием; на фиг. 7 — получение деталей с отверстием в дне, исходное состояние; на фиг. 8 — обратное выдавливание трубчатой заготовки с одновременной раздачей ее и принудительной подачей смазки снаружи и внутрь заготовки; на фиг. 9 — окончание процесса.

Способ реализуется следующим образом.

Предварительно в исходной заготовке 1 выполняют полость 2 (фиг. 1). Толщина дна заготовки 1 равна толщине дна изделия 3. При этом ее наружный диаметр выполняют меньшим диаметра рабочей полости матрицы на величину, достаточную для образования наружной полости и допускающую пластическую раздачу стенки заготовки 1 без ее разрушения. В полость 2 заготовки и в рабочую полость матрицы 4 заливают смазочную жидкость: мыльную эмульсию, касторовое масло, глицерин или машинное масло. Заготовку 1 устанавливают в матрицу 4, как показано на фиг. 1.

При включении пресса пуансон 5 опускается и упирается коническим (или сферическим) торцом 6 во внутреннюю кромку заготовки 1, раздавая стенку ее в ради. альном направлении, замыкая при этом внутреннюю полость 2 и образуя полость 7 (фиг. 2). При дальнейшем движении пуансона 5, осуществляющего обратное выдавливание с одновременной раздачей подходящих к пуансону участков стенки заготовки (фиг. 2), объемы обеих полостей

2 и 7 уменьшаются, смазка принудительно поступает в зону деформации, осуществляя жидкостное трение по двум поверхностям.

Процесс заканчивается с практически пол-. ным использованием запаса смазки в замкнутых полостях 2 и 7 (фиг. 4).

Так как при обратном выдавливании гидростатическое давление на оси симметрии выше, чем на периферии заготовки, а смаз-. ка под большим давлением г.лее вязкая, то, чтобы избежать опережающего ее выжимания из внешней полости 7 заготовки 1, во внутреннюю полость 2 помещают менее вязкую смазку. Например, для выдавливания стальных заготовок во внутреннюю полость заливают касторовое масло, а во внешнюю — машинное.

Если пуансон недостаточно хорошо центрирует заготовку в матрице по ее рабочему конусу (например, когда рабочая часть его должна быть сферической), то эту заготовку выполняют с буртом или со скосом, больший диаметр которой входит в матрицу по скользящей посадке (фиг. 5 и 6).

Пример. Проводилась опытная обработка деталей по предлагаемому способу. Материал заготовки сталь 10. Смазка — 6О/оная мыльная эмульсия. Заготовка предварительно зафосфатирована с толщиной фосфатного покрытия, равной 15 — 20 мкм. Диаметр рабочей полости матрицы 31 мм, а глубина. 25 мм. Рабочий диаметр пуансона

29 мм, меньший торец усеченного конуса

8 мм, двойной угол конусности рабочего торца пуансона 90 . Матрица выполнена из легированной стали Х12Ф1, а пуансон из быстрорежущей стали Р6МЗ. Для эксперимента в заготовке с наружным диаметром 30 мм и высотой 20 мм просвер10 ливалась полость диаметром 10 мм и глубиной 17 мм. Заготовка выточивалась на токарном станке. Степень деформации полой заготовки составила (6= = — = из сплошнои заготовки. Степень дефор15 мации была бы 87,5 /р. Такие степени деформации стальных изделий неосуществимы при обычных способах выдавливания.

Выдавливание проводили на гидравлическом прессе усилием 1 МН, скорость ползуна 2,8 мм/с. Усилие выдавливания снимали с оттарированного манометра, установленного на прессе. По предлагаемому способу оно оказалось равным в среднем

0,87 МН, а по известному способу 0,98 МН.

Усилие выдавливания по предлагаемому

25 способу в среднем на 12 — !5 /р ниже, чем по известному способу. Качество поверхности изделий и в том, и в другом случае удовлетворительное. Высота изделия составила 108 мм, толщина стенки 0,9 — 1,! мм, толщина дна 3 мм. По предлагаемому споЗо собу можно получать полые изделия с дном и с отверстием в дне. Изделия могут быть круглые, прямоугольные, овальные и другие в плане.

Процесс легко автоматизировать, если смазку перед деформированием подавать из маслопровода струей одновременно в полости матрицы и заготовки, а также организовать централизованный сбор ее в маслоприемник. Понадобится также кожух, например, из оргстекла, в рабочей зоне

40 для защиты оснастки от разбрызгивания смазки. Этот способ может быть эффектив но применен для получения полых изделий с наружными продольными ребрами, а так же при штамповке изделий с рельефным дном.

Таким образом, выдавливание по предлагаемому способу позволяет снизить усилие деформирования, что дает возможность интенсифицировать производство деталей из труднодеформируемых металлов. При

gg этом улучшается качество изделия без упругих отклонений путем более равномерного распределения деформации по толщине стенки при выдавливании заготовок из интенсивно упрочняющихся сплавов. Расширяется номенклатура изготавливаемых . изделий.

Формула изобретения

1. Способ получения изделий типа тонкостенных стаканов, включающий обратное. 996048 выдавливание из заготовки с центральным отверстием, заполненным жидкой смазочной средой, отличающийся тем, что, с целью снижения усилия выдавливания и повышения качества изделий, одновременно с обратным выдавливанием производят раздачу заготовки в матрице, также заполненной жидкой смазочной средой.

2. Способ по п. 1, отличающийся тем, что в качестве смазочной среды, находящейся в матрице, используют жидкость большей вязкости, чем находящуюся в

- заготовке.

Источники информации, принятые во внимание при экспертизе

1. «Чехословацкая тяжелая промышленность», 1976, № 3, с 20 — 26.

2. Авторское свидетельство СССР № 304043, кл. В 21 J 5/06, 1968 (прототип).