Способ изготовления биметаллических отливок

Иллюстрации

Показать всеРеферат

6 (72) Авторы изобретения

B. B. Курушин, Ф. Д. Оболенцев и В. В, Ясюк

Одесский ордена Трудового Красного Знаме (7! ) Заявитель дк: -5и.)т„f д политехнический институт (54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК

1 Изобретение omocится к литеййому производству и может быть использовано

- для изготовления отливок ответственного назначения с особыми свойствами.

Наиболее близким к изобретению. по технической сущности и достигаемому результату является способ изготовления отливок по выплавляемым моделям, включающий изготовление модели отливки н модели литниковой системы путем запрес-1о совки:: термонластичного материала в пресс-форму, соединение модели отливки, с моделью литниковой системы, формовку огнеупорным материалом и нагрев формы 1).

Однако известный способ не позволяет получать качественные биметаллические композиционные отливки из металлов, которые не образуют литейных сплавов gp из-аа различия их физических свойств

{температуры плавления и др.) . .Одновременная заливка двух металлов в форму либо. поочередная заливка ведет к йоявле нию неоднородных свойств отливок по. обьему, потере механических характерис тик исходных материалов, а также к появлению брака по несплошности отливокв

Поверхностное легирование отливок ведет к искажению геометрических параметров и не может быть способом изготовления деталей с соотношением компонентов сплава порядка 1: 1.

Цель изобретения - повышение производительности труда и улучшение качества отливок.

Поставленная цель достигается тем, что согласно способу изготовления биметаллических отливок, включающему изготовление модели отливки и модели литниковой системы путем запрессовкитермопластичного материла в прессформу, соединение модели отливки с мо,делью литниковой системы, формовку or неупорным материалом и нагрев формы, перед запрессовкой в модельные составы вводят металлические порошки, при- чем более тугоплавкий - в модель отлив. ки, а менее тугоплавкий - в модельный состав литниковой системы, а нагрев формы ведут до температуры 1,10-1,25 температуры плавления материала порош« ка литниковой системы.

В качестве огнеупорноио материала при формовке исполвзуют окись алюминия. 10

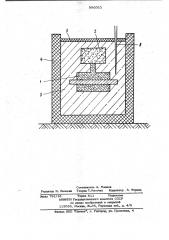

На чертеже показана литейная форма в сборе.

Предложенный способ позволяет изготавливать отливки различной конфигу-, рации с тонкими полостями за счет вы- )5 сокой податливости термопластичной основы модельных масс. Полости отливок могут быть выполнены легкоудаляемыми водорастворимыми стержнями на стадии изготовления модели отливки.

Введение металлических порошков в количестве до 85-90 мас.% практически не усложняет процесса прессования моделей.

После соединения модели с моделью литниковой системы производят формовку.

Предлагаемый способ позволяет формовать огнеупорными порошками без связующих.

При нагреве из модели пластификатор удаляется в форму, а затем выгорает.

При достижении температуры плавления материала порошка, входящего в модельный состав литниковой системы, порошок плавится и заполняет поры отливки, образуя биметаллическую композиционную.

35 отливку с равномерно-распределенными компонентами.

Предлагаемый способ позволяет устранить операции плавления металла в печи

° и заливку формы путем совмещения операм ции расплавления металла с прокаливанием формы. Нагрев формы до температуры 1, 10-

1,25 температуры плавления материала порошка литниковой системы объясняется необходимостью создания условия для хоро45 шей текучести металла при заполнении пор модели отливки.

Менее 1,10 температуры плавлениятекучесть низкая, а более 1,25 температуры плавления — начинается испарение

50 металла и интенсивное окисление.

Пример . Изготавливали биметаллическую отливку клапанная плита иэ .меди и железа. В модельный состав отливки на основе парафина вводили железный порошок в количестве 80%-ов перед

55 прессованием.

В модельный состав литниковой системы вводили медный порошок в количестве 85%..Модель отливки 1, припаяв к модели литниковой системы 2, помеша" ли в графитную опоку 4 и: формбвали окисью алюминия 3. Для сохранения плотности и теплОиэоляции форму накрывали асбестом 5. Контроль температуры производился при помощи термопары 6. Нагрев формы проводили в индукторе индукционной установки ЛПЗ-67У до

1200 С, плавно поднимая температуру, о периодически включая генератор на 1-

5 мин.

Результаты сравнительных экспериментов показали, что известными методами не удается получить качественную железо-медную отливку типа клапанная плита.

Использование предлагаемого способа обеспечивает экономический эффект около 60 руб. на т годных отливок, повышает производительность труда, улучшает качество отливок.

Формула изобретения

1. Способ изготовления биметаллических отливок, включающий изготовление модели отливки и модели литниковой системы путем запрессовки термопластичного материала в пресс-форму, соединение модели отливки с моделью литниковой системы, формовку огнеупорным материалом и нагрев формы, о т л ичающийс ятем, что,c цельюповышения производительности труда и улучшения качества отливок, перед запрес. совкой в модельные составы вводят металлические порошки, причем более тугоплавкий — в модель отливки, а менее тугоплавкий — в модельный состав литниковой системы, а нагрев формы ведут до температуры 1,10-1,25 темпе- ратуры плавления материала порошка литниковой системы.

2.Способпоп. 1,отличаю— ш и и с я тем, что в качестве огнеупорного материала при формовке используют окись алюминия.

Источники информации, принятые во внимание при экспертизе

1. Липницкий А. M. и Морозов И. В.

Справочник рабочего-литейщика. Л., Машиностроение", 1976, с. 305-308.

Редактор H. Воловик

Составитель А. Минаев

Техред Т.Иа точка Корректор; А, Ференц

Заказ 791/18 . Тираж 811 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаи наб., д. 4/S

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4