Способ заливки расплава в центробежную форму и устройство для его осуществления

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

О. Л. Голяк, Л. А. Голяк и И. P. Степу (71) Заявитель

Дарницкий опытно-экспериментальный ремо (54) СПОСОВ ЗАЛИВКИ РАСПЛАВА В ЦЕНтРОЬЕжНУЮ фоРИУ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

-,Изобретение относится к литейному производству изделий из металла, а также стекла, керамики, пла стмасс, а именно к способам заливки расплава в форму снизу при центробежном способе литья и устройству для

его осуществления.

Известен способ забора расплава во вращающуюся форму снизу с помощью конусообразного металлосборника, по которому заборник погружают в расплав на определенную глубину и расплав при помощи центробежных сил поднимают по внутренним стенкам заборника в форму Г4 ).

Недостатками этого способа забора расплава являются потери металла за счет наиораживания расплава на внешних и внутренних стенках конуса заборника и попадание шлака в отливку, 20 что снижает их качество.

Для заполнения формы по этому способу необходима высокая скорость вращения. металлозаборника, которая возрастает с уменьшением угла раскрйтия конуса.Это приводит на практике к расслоению составляющих расплава по их удельному весу (ликвации), что резко снижает качество отливок. Явление лик.вации особенно проявляется при литье расплавов, в состав которых входят компоненты с различным удельным весом, например, баббит, бронза, алю"., миниевые сплавы.

Известно устройство для забора расплава в форму снизу с помощью заббрника, образующего с формой кольцевую прибыль. В этих устройствах предварительно набранный металл в

"карман" или кольцевую прибыль, путем погружения формы или металлозаборника в расплав, при помощи центробежных сил образует в форме отливку 52 ).

Недостатками этого устройства являются наличие сложной конструкции металлозаборника и его подверженность разрушению в процессе контакта с расплавом.

6077

И

36

3 99

Цель изобретения - улучшение ка .чества отливок и уменьшение яотерь расплава.

Поставленная цепь достигается тем, что расплав подают в форму вращением винтообразной пластины в нап-. равлении ее продольной оси.

Кроме того, форму и винтообразную пластину вращают с разной скоростью.

Цель достигается также тем, что в устройстве для осуществления способа расплавозаборник выполнен в виде винтообразной пластины и установлен в центральной части формы вдоЛь ее оси, причем часть пластины выступает из отверстия нижнего торца формы.

Способ осуществляют следующим образом.

Погружение вращающейся формы в расплав до момента соприкосновения ее нижнего торца с поверхностью расплава, а забор расплава производят через отверстие в этом торце при помощи винтообразной плас- тины, которую вращают вместе с, Фор- . мой. Для уменьшения явлений диквации форме и винтообразной пластине сообщают различные скорости вращения.

В устройстве для осуществления предложенного способа забора расплава в форму снизу расплавозаборник выполнен в виде винтообразной пластины и установлен в центральной части формы вдоль ее оси вращения таким образом, что часть указанной пласти.At выступает из отверстия нижнего тор ца формы. Для осуществления забора расплава закрутка пластины выполнена в направлении, совпадающем с направлением ее вращения.

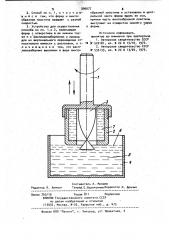

На чертеже схематически представлен вариант предлагаемого устройства, реализующего предложенный способ заливки расплава в форму снизу.

Устройство для осуществления предлагаемого.способа заливки расплава состоит из связанного с приводом вращения хвостовика 1, на котором креЮ пится форма 2 и винтообразная пластина 3, расположенная в центральной части формы вдоль ее оси вращения.

Указанная пластина 3 выступает из отверстия нижнего торца формы и закрутS ка ее выполнена в направлении, совпадающем с направлением ее вращения. В тигле 4 находится расплав 5, ф уровень которого обозначен позицией

6. Позицией 7 изображена порция расплава внутри вращающейся формы.

Устройство работает следующим образом.

Вращающуюся Форму 2 с винтообразной пластиной 3 погружают в тигель

4 с расплавом 5. Погружение формы в расплав производят до момента соприкосновения ее нижнего торца с поверхностью расплава 5. Винтообразная пластина 3, выступающая за наружный торец формы, очищает расплав в месте забора от шлака и забрасывает расплав во внутрь Формы. Расплав 5, попавший в форму 2, образует отливку, размеры которой определяются толь ко конфигурацией и размерами внутренней части формы:. Доза расплава и внутренний диаметр отливки опведеляются диаметром отверстия в нижней части формы, который выбирается в соответствии с требованиями к заготовке, т.е. отливке. Для сообщения различных скоростей вращения форме и винтообразной пластине, они могут быть конструктивно разъединены и связаны с отдельными приводами вращения.

Технико-экономические преимущества от совместного использования предложенного способа забора расплава и устройства для его осуществления заключаются в повышении качества отливок путем уменьшения явлений ликвации расплава во вращающейся форме и предотвращение попадания шлака в отливку, а также а уменьшении потерь расплава при литье за счет устранения налипания его на внешние части формы и отсутствия прибыльной части изготовляемых отливок. Указан". ный технико-экономический эффект достигается только при совместном использовании предложенного способа и устройства.

Формула изобретения

1 ° Способ заливки расплава в центробежную форму, включающий вращение формы и расплавозаборника и его погружение в расплав, о т л и ч а ю щ и йся тем, что, с целью улучшения качес.тва отливок и уменьшения потерь

pacwaaa, последний подают в форму вращением винтообразной пластины в направлении ее продольной оси.

Составитель А. Минаев

Техред Е.ХаритончикКорректор И. Демчик

Редактор A. Химчук

Заказ 793/19 Тираж 811 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, у.< Проектная, 4

% 3960?? 4

3. Способ по и. 1, о т л и ч à ю- образной пластины и установлен в цент шийся .тем, что форму и винто- ральной части формы вдоль ее оси, образную пластину вращают с разной причем часть винтообразной пластины скоростью. выступает из отверстия нижнего торца

3. Устройство для осуществления s формы.

:,способа по пп. 1,и 2, включающее форму с отверстием в. ее нижнем тор- Источники информации, це и с расплавозаборником и привод принятые во внимание при экспертизе для их вертикального перемещения от- 1. Авторское свидетельство СССР носительно емкости с расплавом, о- т-. >o !И 520181, кл. В 22 Ь 13/10, 1974. л и ч а ю щ е е с я тем, что расп- . 2. Авторское свидетельство СССР лавозаборник выполнен в виде винто- tN 535133, кл.. В 22 О 13/04, 1975.