Способ литья вакуумным всасыванием в керамическую газопроницаемую форму и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИЯЕТЕЛЬСТВУ

<и 996089

Союз Советсиик

Социалистических

Республик (6! ) Дополнительное к авт. свид-ву (5%)И. Кл. (22)Заявлено 28.07.81 (21) 3325559/22-02

В 22 0 18/06 с присоединением заявки №(23) Приоритет тввударствмкем квмвтвт

CCCP ае ямам изевретеиив и еткрытий

Опубликовано 15 . 02 . 83. Бюллетень № 6

Дата опубликования описания 15.02..83 (53) УДК 621.746. .583:621.74, .045(088.8) Г.И.Тимофеев, Ю.И.Трифонов, В.В.Марширов, А.В. xerjees,=, С.О.Щелкунов, В.А.Покровский и А.Ю.Стоянов У - .-" & т

Горьковский ордена Трудового Красного Знамени политехнический институт им. А. А. Жданова (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ЛИТЬЯ ВАКУУМНЫМ ВСАСЫВАНИЕМ В КЕРАМИЧЕСКУЮ

ГАЗОПРОНИЦАЕМУЮ ФОРМУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к литейному производству, а именно к способам получения отливок методом вакуумного всасывания в керамических газопроницаемых формах, изготовленных по выплавляемым моделям.

Известен способ получения отливок в керамических формах, изготовленных по выплавляемым моделям, заливаемых литьем под низким давлением. Заливку то формы производят через литниковый ход увеличенного диаметра, после затвердевания отливок незатвердевщий в стояке металл сливают через металлопровод в тигель (11.

Недостатком этого способа является необходимость обеспечения плотного сочленения между фланцем металлопровода и формой, кроме того, отделение отливок от полого стояка с 20 топкими стенками требует применения специального оборудования, так как на существующих обрубных станках происходит деформация стояка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения отливок в керамических формах, изготовленных по выплавляемым моделям, который включает погружение открытого конца центрального литникового хода в тигель с расплавленным металлом, принудительное заполнение формы металлом за счет создания разрежения в форме или под низким давлением, .выдержку залитой формы до затвердевания в ней металла, отключение вакуума или давления и съем зат литой формы для отделения материала формы от отливок, при этом выдержку под давлением осуществляют только до -затвердевания отливок, а затем при отключении вакуума или давления сли-. вают жидкий металл из литникового хода в тигель.

Устройство для осуществления спосо6а включает разъемный корпус с уст тановленной в нем литейной формой, 3 9960 состоящей из центрального литниковога хода и полостей для получения отливок, расположенных радиально относительно центрального литникового хода по всей его длине, при этом литниковый ход выполнен с сечением по :: крайней мере в 5 раз большим сечения питателя (2 ).

Однако реализация известного способа требует высокую точность в соб- 10 людении технологического процесса, вызванную тем, что жидкий; металл сливают из центрального литникового хода после затвердевания отливок. Кроме того, в течении времени, требуемо-. 1$ го для затвердевания отливок, возмож.но образование в .стояке корочки зат вердевшего металла, в следовательно, не гарантировано получение отливок, отделенных друг от друга. 26

Цель изобретения - снижение трудоемкости получения отливок.

Поставленная цель достигается тем, что согласно способу литья вакуумным всасыванием в керамическую 25 газопроницаемую форму, включающему погружение открытого конца центрального литникового хода формы в тигель с расплавленным металлом, принудительное заполнение формы металлом., Зр за .счет создания разрежения в форме и слив жидкого металла иэ центрального литникового хода в тигель, разрежение в форме создают путем отсоса воздуха по боковой поверхности формы, а после заполнения формы металлом полость центрального хода сообщают с атмосферой.

Цвль достигается также тем, что

1 в устройстве для осуществления способа, содержащем корпус, форму с формо образующими полостями, расположенными радиально относительно центрального литникового хода, и систему вакуумирования, корпус выполнен в виде двух аксиально расположенных цилинд . ров, при этом во внутреннем цилинд ре выполнены отверстия по всей его высоте, а полость между цилиндрами соединена с системой вакуумирования.

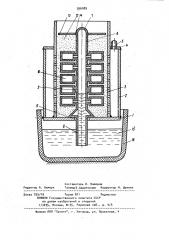

На чертеже схематически показано предлагаемое устройство для литья ва куумным всасыванием, общий вид, раз;, рез.

Устройство содержит опорную площадку 1, на которой установлен вмешнии

И цилиндр 2 и внутренний цилиндр 3. В верхней части устройства диск 4 опирается на торец цилиндра 2 и надет на цилиндр 3. 8 диск 4 вставлена трубка 5, соединенная с системой вакуумирования . Форма 6, имеющая закрытый 7 и открытый 8 концы литникового хода, питатели 9 и формообразующие полости „I0, расположена в устройстве таким образом, что открытый конец 8 центрального литникового хода формы 6 выступает из отверстия 11 в опорной площадке 1. Пространство между формой и устройством заполнено опорным наполнителем 12. На наполнителе лежит крышка 13, через отверстия 14 в которой выступает закрытый конец 7 центрального литникового хода формы 6.

Способ осуществляется следующим образом.

Устройство перемещают так. чтобы открытый конец литникового хода погрузился в жидкий металл 15; содержащийся в тигле 16. Через трубку 5 удаляют воздух из полости между цилиндрами 2 и 3. По отверстиям, выполненным в стенке цилиндра 3, из пространства, окружающего форму 6, и, соответственно, из формы, удаляют воздух. В форме 6 создается разрежение, которое сохраняется при подсосе воздуха между поверхностями сочленения литникового хода формы 6, крышки 13 и цилиндра 3 через наполнитель 12 благодаря непрерывному удалению воздуха. Возникшее разрежение обеспечивает подьем металла по литниковому ходу формы 6 и заполнение формообразующих полостей

10. После заполнения, что оценивается визуально по прекращению опускания уровня металла в тигле, закрытый конец 7 литникового хода разрушением его сообщают с атмосферой. Перепад давлений над зеркалом металла 15 в тигле, 16 и в форме 6 исчезает. За счет собственного веса жидкий металл литникового хода формы 6 выливается в тигель 16, и устройство отводится в сторону от тигля. Разрежение, сохраняющееся вокруг наружных поверхностей газопроницаемых формообразующих полостей 10, предотвращает вытекание металла из них. Питание отливок осуществлнется металлом питателей 9,затвердевающих в последнюю очередь при избыточном давлении атмосферы. После затвердевания отливок отключают разрежение, и полученные отливки вместе с формой и наполнителем удаляют из устройства.

S :9960.8

Выливание металла из центральноголитникового хода сразу после его заполнения позволяст пполу ить отливки, отделенные друг от друга, при этом ,питание отливок осуществляется ме-таллом, находящимся в питателе за счет действия атмосферного давления.

Экономический эффект от внедрения предлагаемых способа и устройства по сравнению с известными составляет 149 руб. на тонну эа счет исключения обрубных работ и экономии метал ла. формула изобретения

1. Способ литья вакуумным всасыва..нием в керамическую газопроницаемую форму, включающий погружение открытого конца центрального литникового 26 хода формы в тигель с расплавленным металлом, принудительное заполнение формы металлом за счет создания разрежения в форме и слив жидкого металла из центрального литнико= 2$ вого хода в тигель, о т л и ч а юшийся тем, что, с целью сниже9 4 ния трудоемкости изготовления отливок, разрежение в форме создают. путем отсоса воздуха по боковой поверхности формы, а после заполнения формы металлом полость центрального литни- . кового хода сообщают с .атмосферой.

2. Устройство для литья вакуумным всасыванием в керамическую гаэопроницаемую форму, содержащее корпус, форму с формообразующими полостями, расположенными радиально относитель-. но центрального литникового хода, и систему вакуумирования., о т л и ч аю щ е е c R тем, что, с целью сни-жения трудоемкости изготовления отливок, корпус выполнен в виде двух аксиально расположенных цилиндров, при этом. во внутреннем цилиндре выполнены отверстия по всей его высоте, а полость между цилиндрами соединена .с системой вакуумирования.

Источники информации, принятые во внимание при экспертизе

Авторское свидетельство СССР

Н 231748, кл. В 22 0 25/00, 1971.

2. Авторское свидетельство СССР

И 704438, кл. В 22 0 18/00, 1975.

996089

13 12 Ж

Составитель В. Майоров

Техред E,Xàðèòoí÷èê Корректор,М. Демчик

Редактор А. Химчук филиал flflll "Патент", r. Ужгород, ул. Проектная, ч

Заказ 793/19 Тираж 811 Подписное

BHHNflH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5