Летучий станок для резки труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советсиик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 24.04.81 (21) 3280362/25-27 (51) М.КЛ. с присоединением заявки ¹

В,23 З 25/16

В 23 0 25/04

Государственный комитет

СССР по делам изобретений и о1крытий (23) Приоритет

Опубликовано 1502ВЗ, Бюллетень № 6

Дата опубликования описания 17.02 ° 83 (ЩУДК 621 967 (088. 8) С.М. Топалер, E.Ä. Каратеев, В.A. Кузищин, М.Ф

М.П. Морозов, П.N. Гаврилин и A.È. Ис (72) Авторы изобретения

Всесоюзный ордена Ленина научно-исследователь и проектно-конструкторский институт металлург машиностроения (71) Заявитель (54 ) ЛЕТУЧИЙ СТАНОК ДЛЯ РЕЗКИ

ТРУБ

Изобретение относится к обработке металлов давлением, а именно к резке на мерные длины непрерывно движущегося металла, например труб в линиях непрерывных трубосварочных станов .

Известен летучий станок для резки труб на мерные длины в линиях непре рывных трубоэлектросварочных станов, содержащий каретку с зажимным механизмом с приводом от гидроцилиндра и режущим механизмом и механизм, позволяющий устранить влияние недохода каретки к своему крайнему пЬложению на точность резки, а также датчик перемещения каретки относительно трубы, подающий команду на зажимный и режущий,механизмы и установленный на каретке станка электронный или эл ктромеханический. счетчик импульсов, число которых пропорционально расстоянию, пройденному кареткой относительно трубы (1).

Недостатком этого стайка является то, что.он не имеет элементов, регу-. лирующих его скоростной режим, что отрицательно сказывается на точности и качестве мерного среза.

Наиболее близким к изобретению по технической сущности и достигаемсвлу. результату является летучий станок для резки труб в линиях непрерывных трубоэлектросварочных станов, содержащий тележку, несущую зажим и режущий механизм, гидроцнлиндр привода . тележки, гидросистему управления гидроцилиндром, включающую насос подпитки, импульсные датчики перемещения трубы, датчик скорости и датчик исходного положения тележки, систему управления, формирующую задание на перемещение тележки, управляющую зажимом и режущим механизмом, и регулятор скорости тележки, входы которого

15 соед иены с в д систе упр вления и датчиком скорости тележки (21 °

Недостатком этого станка является ,применение дроссельного привода, ко.торый сложен в эксплуатации, требует высокой чистоты рабочей жидкости, что в итоге снижает надежноств его работы.

Цель изобретения — повышение надежности работы станка.

Поставленная цель достигается тем, что летучий станок для резки труб в линиях непрерывных трубоэлектросварочных станов, содержащий тележку, несущую зажим и режущий механизм, гидроцилиндр привода тележки, гидро996112 систему, упра вления гидроцилиндром, включающую насос подпитки, импульсный датчик перемещения трубы, датчик скорости и датчик исходного положения теле>я<и, систему управления, формирующую задание на перемещение те5 лежки, управляющую зажимом и режущим механизмом, и регулятор скорости тележки, входы которого соединены с выходом системы управления и датчиком скорости тележки, снабжен гидромашиной переменной производительности с реверсивным приводом от регулируемого двигателя и электрогидравлическим распределителем, соединяющим в исходном положении напорную магистраль насоса подпитки с полостью обратного хода гидроцилиндра.

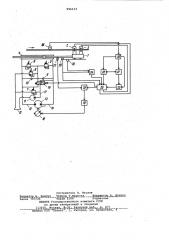

На чертеже изображена блок-схема управления предлагаемого летучего станка для резки труб.

Летучий станок для резки труб содержит тележку 1, несущую зажим 2 и режущий механизм 3, гидроцилиндр 4 для привода тележки, гидросхему, в: ко-. торую входят предохранительные клапаны 5-8, обратные клапаны 9 и 10, 25 насос 11 подпитки, резервуар 12, со-. единенный гидромагистралями с предохра нительньми клапанами 7 и 8 и с насосом подпитки, гидромашину 13, соединенную гидромагистралью 14 с полос- 30 тью обратного хода гидроцилиндра, а с полостью прялого хода — гидрокагистралью 15.

Электрогидравлический распределитель 16 соединяет в исходнсм положе- 35 нии напорную гидромагистраль 17 с полостью обратного хода гидроцилиндра.

Привод гидромашины осуществляется от двигателя 18 постоянного тока, подключенному к тиристорному преобразо- лп .вателю 19.

Управление гидролашиной, зажимом, механизмом реза, электрогидравлическим распределителем осуществляется от системы управления, которая содержит счетчик 20, вычислительный блок 21, блок 22 формирования задания скорости, блок 23 логики, программный блок 24, блок 25 управления, регуля-. тор 26 скорости тележки., импульсные датчики 27 и 28 перемещения трубы, датчик 29 исходного положейия тележки и датчик 30, по которому начинается торможение тележки при обратном ходе.

Станок работает следующим образом.

В исходном положении тележка нахо-55 дится в крайнем левом положении.

Включен датчик 29 исходного положения тележки. Этот сигнал через програьмный блок 24 и блок 25 управления включает гидрораспределитель 16. Я)

При этом напорная магистраль 17 подключается к правой полости иидроцилиндра 4. Блок управления формирует сигнал уйравления, при которсы двигатель вращается на небольших оборотах, создавая некоторое давление в левой полости гид>оцилиндра, Причем давление в правой полости несколько больше давления в левой полости, что обеспечивает удержание тележки в исходном положении, а вращающийся дви-. гатель подготовлен к форсированнсму разгону до рабочей скорости.

Импульсный датчик 28 перемещениятрубы выдает информапию о перемещении трубы в счетчик 20. Сигнал от

i него поступает в блок 22 формирования задания скорости тележки и в вычислительный блок 21, куда поступает и задание требуемой длины реза. В вычислительном блоке рассчитывается длина, прй которой необходимо подать сигнал на разгон тележки, с тем условием, чтобы она вышла на заданную скорость, равную скорости движения трубы, в момент, когда, механизм реза достиг теоретической. точки реза. В блоке логики происходит сравнение сигналов. Сюда же подаются сигналы корректирующие запаздывание в срабатывании исполнительных механизмов. При равенстве этих сигналов блок 23 логики подает сигнал в блок 25 управления, который подает задание на регулятор 26 скорости тележки. Одновременно снимается управляющий сигнал с электрогидравлического распределителя 16, который отключает напорную гидромагистраль 17 от гидромагистрали 14. Тележка начинает форсированный разгон с выходсм на рабочую скорость, соответствующую скорости трубы.

Подача насоса зависит от объема рабочей камеры насоса и скорости вра-, щения его приводного вала. Подачу можно представить как произведение удельной подачи насоса на скорость вращения его вала:

Q=q щ где Q. — теоретическая подача насоса; удельная подача насосами скорость вращения вала

О> - скорость вращения вала насоса.

Удельная подача определяется объемом рабочей камеры насоса и зависит от его геометрических размеров. При постоянной удельной подаче производительность насоса однозначно определяется скоростью вращения вала насоса, следовательно скорость и направление движения тележки, связанной со штоком гидроцилиндра определяется скоростью и направлением вращения вала приводного электродвигателя 18, Гидромашина 13, засасывая рабочую жидкость из правой полости гидроцилиндра подает ее в левую полость и тележка начинает .:перемещаться вправо,.

При достиженИи тележкой скорости трубы блок 25 управления подает команду на механизмы зажима 2 и реза 3.

996112

Формула изобретения

После завершения мерного реза механизм реза отвс днтся, механизм зажима освобождает трубу и сигнал от датчиков контроля этих механизмов подает,ся в блок 25 управления, который отIключает регулятор 26 скорости от вы-.. хода блока 22 формирования скорости и подключает его к выходу программного блока 24. По сигналу, ноступакнщему из программного блока, происходит реверс электродвигателя 18 с максималь- 0 ньм ускорением машины 13.

Возврат тележки в исходное состояние происходит с максимальной скорос-. тьюю.

При срабатывании датчика 30 поло- 35 жения тележки происхОдит быстрое торможение тележки до исходного положе» ния. Срабатывает датчик 29 исходного положения тележки и через программный блок 24, блок управления 2О включает электромагнит гидрораспределителя 16, который переключаясь со. единяет гидромагистраль 17 с гидромагистралью 14, одновременно в про- граммном блоке 24 происходит pesepc 15 задания скорости, в результате чего происходит реверс двигателя 22, который вращается на пониженных оборотах и готов к форсированному выходу на рабочую скорость цикла (движение 3р тележки вперед).

Таким образом, левая полость гидРоцилиндра соединена с предохранительньм клапаном 8, а правая — с насосом 11 подпитки и предохранительньм клапанск 7. Предохранительные клапаны 7 и 8 настроены таким образом, что давление в правой полости гидроцилиндра несколько превышает давление в левой полости. Этим обеспечивается надежное-удержание тележки на опоре.

При движении тележки насос 11 подпитки через обратные клапаны 9 и 10 поддерживает давление во всасывающей магистрали 14 и 15 гидромашины 13, 45 равное давлению настройки предохранительного кг.лпана 8, что устраняет воэможность возникновения кавитации в рабочих полостях гиправлической машины.

Тележка возвращается на опору, цикл реза закончен, станок готов к следующему циклу.

По сравнению с прототипом.использование предлагаемого изобретения позволяет повысить надежность работы станка дяя резки труб.

Летучий станок для резки труб в линияк непрерывных трубоэлектросвароч ных станов, содержащий тележку, несущую зажим и режущий механизм, гидроцилиндр привода тележки, гидросистему управления гидроцилиндром, включающую насос подпитки, датчик перемещения трубы, датчик скорости и датчик исходного положения тележки, систему управления, формирующую задание на перемещение тележки, управляющую зажимом и режущим механизмом, и регулятор скорости тележки, входы которого соединены с выходом системы управления и датчиком скорости тележки, отличающийся тем, что, с целью повышения надежности, он снабжен гидромашиной переменной производительности с реверсивным приводом от регулируемого двигателя.и электрогидравлическим распределителем, соединяющим в исходном положении напорную магистраль насоса подпитки с полостью обратного хода гидроцилиндра.

Источники информацни, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 209950, кл. В 23 0 25/04, 1564.

2. Авторское свидетельство СССР

9 509357, кл. В 23 0 25/04, 1973 (прототип).

996112

Составитель В. Маслов

Редактор А, Химч к Техред T.Èóòo÷êà Kopgexxop A. Дэятко

Заказ 797721 Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035 Москва Ж-35 Ра ская наб g. 4 5 филиал ППП "Патент", r. Ужгород, ул, Проектная, 4