Установка для получения пеностекла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6т) Дополнительное к, авт. свид-ву(22) Заявлено 040581 (21) 3295313/29-33 с присоединением заявки Мо

-(23) Приоритет

Опубликовано 15.02.83, Бюллетень М б

Р М g+ з

С 03 В 19/08

Государственный комитет

СССР по делам изобретений и открытий (33) УДК666.189 °.3(088 ° 8) г

Дата опубликования описания 1 50283

Е.A. Проскалович, Б.К. Демидович, A ß. Мура

Е.С. Новиков и N.Ñ. Самсон (72) Авторы ° изобретения

Минский научно-исследовательский институт строительных материалов (71) Заявитель (54) УСТАНОВКА .ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА

Изобретение относится к строительным материалам и может быть использовано при получении пеностекла.

Известна установка для полученияпеностекла непрерывным способом, содержащая бункер.пенообразующей смеси, печь вспенивания с бесконечным конвейерным и уплотнительным трансlloDTGDoM с эластичными накладками, обеспечивающими уплотнение смеси и разделение ее на отдельные участки (1). . Известна также установка для получения пеностекла непрерывным способом, включающая расходный бункер стеклошихты, печь вспенивания с-бесконечным конвейером и расположенный за бункером стеклошихты по ходу . конвейера делитель слоя стеклошихты на брикеты (2).

Укаэанные установки характеризуются тем, что для получения отдельных блоков пеностекла расположенный на конвейере слой стеклошихты делится на отдельные брикеты.

Это достигается либо за счет эластичных накладок, как в первом случае, либо за счет выполнения делителя слоя стекло - шихты в виде ножа-отсекателя, как во втором случае. При этом между отдельными брикетами пенообразующей смеси остаются свободные пространства шириной в 50-80 мм.

При вспенивании стеклошихты края блоков пеностекла оплйвают и занимают свободное пространство, которое было между брикетами, В результате приходится обрезать эти края механически, что приводит к перерасходу материала. Кроме того, наличие широких промежутков (50-80 мм) между брикетами стеклошихты приводит к снижению производительности . установки, так,как при длине готового блока 400-450 мм около 10-20% длины конвейера остаются неиспользованными.

Целью изобретения является повышение производительности установки за счет сокращения неиспользованной длины конвейера и уменьшение отходов при обрезке.

2S Поставленная цель достигается тем, что-установка для получения пеностекла непрерывным способом, вкюп& чающая расходный бункер стеклошихты, печь всненивания с бесконечным кон30 вейером и расположенный эа бункером

996343

10 стеклошихты по ходу конвейера делитель слоя стеклошихты на брикеты, снабжена установленным с возможностью возвратно-поступательного перемещения под углом к конвейеру бункером с инертным материалом, имеющим расположенный под его выходным . отверстием затвор, при этом делитель слоя стеклошихты выполнен с полостью для подачи инертного материала на конвейер.

Затвор выполнен секторным.

Полость делителя слоя стеклошихты выполнена щелевой.

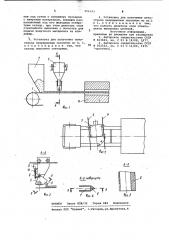

На фиг. 1 приведена схема установки для получения пеностекла непрерывным способом, вид сбоку, на фиг. 2 — то же, вид сверху., на фиг. 3 — разрез A-A на фиг. 1; на фиг. 4 - разрез Б-Б на фиг ° 3," на фиг. 5 — разрез В-В на фиг. 4.

Установка состоит из бесконечного конвейера 1, над которым установлен расходный бункер 2 стеклошихты, За бункером 2 стеклошихты по ходу конвейера установлен бункер 3 с инертным материалом с возможностью перемещения по направляющим 4, которые расположены поперек конвейера под под углом * к его оси. Под выходным отверстием бункера 3 расположен секторный затвор 5, к которому прикреп- З0 лен делитель 6 стеклошихты со щелевои полостью 7. Секторный затвор 5 приводится в движение электроматнитом 8 посредством рычага 9 и пружины 10, Стеклошихта вспенивается в 35 печи 11, Установка работает следующим образом, На конвейер 1 из бункера 2 выдается слой стеклошихты. При прохож- 40 денни грузонесущей ветвью конвейера со стеклошихтой заданного расстояния включается электромагнит 8, который посредством рычага 9, преодолевая сопротивление пружины 10, 45 поворачивает затвор 5 с делителем б, при этом щелевая полость 7 делителя 6 совпадает с выходным отверстием бункера 3. В щель 7 делителя б начинает поступать из бункера 3 инертный сыпучий материал, например кварцевый песок. Одновременно со срабатыванием электромагнита 8 начинает перемещаться по направляющим

4 сам бункер 3, при этом нижний конец делителя разрезает слой стеклошихты. В образовавшуюся щель засыпается инертный материал(кварцевый песок). Разделив слой шихты на ленте конвейера полоской инертного материала, бункер 3 начинает 60 обратное движение в исходное положение, при этом электромагнит 8 обесточивается, пружина 10 поворачивает затвор 5 в противоположную сторону, поступление инертного материала 65 в делитель б прекращается, а припод; нятый конец делителя б проходит над слоем стеклошихты, не нарушая его.

Бункер 3, дойдя до исходного положения, останавливается. По прошествии лентой конвейера заданного расстояния .срабатывает электромагнит 8, начинает двигаться бункер 3, и цикл повторяется.

Для того, чтобы разделение слоя стеклошихты полосой инертного материала происходило в направлении, перпендикулярном оси конвейера, необходимо, чтобы скорость движения .коивейера 1-Ч, скорость движения бункера 3-Vg и угол о(. расположения направляющих 4 бункера 3 по отношению к оси конвейера 1 были связаны зависимостью V U cosM

Таким образом непрерывный слой стеклошихты делится на отдельные брикеты, промежутки между которыми шириной 5-10 мм заполняются инертным огнеупорным материалом. Затем разделенная на отдельные брикеты стеклошихта поступает в печь 11, где в результате вспенивания, спекания и отжига из нее образуются отдельные блоки пеностекла„ Наличие заполненной инертным материалом вертикальной прослойки предотвращает расплывание краев блоков пеностекла при вспенивании. В результате после вспенивания два края блоков пеностекла не нуждаются в механической обработке, т.е. сразу же после термообработки блоки пеностекла выходят из печи с заданными размерами в направлении движения.

Уменьшение расстояния между брикетами стеклошихты с 50-80 мм {известные установки) до 5,0-10,0 мм позволяет более полно испольэовать полезную площадь конвейера и увеличить производительность предлагаемой установки на 10-203. Кроме того, в результате отсутствия необходимости обрезки двух краев блоков пеностекла достигается экономия сырья.

Формула и з обрет ения

1. Установка для получения пеностекла непрерывным способом, включаю щая расходный бункер стеклошихты, печь вспенивания с бесконечным конвейером и расположенный за бункером стеклошихты по ходу конвейера делитель слоя стеклошихты на брикеты, отличающаяся тем, что с целью повышения производительности установки за счет сокращения неиспользованной длины конвейера и умень шения отходов при обрезке, она снабжена установленным с воэможностью возвратно-поступательного перемеще996343

Е-Е паЬрн пы

Риг

ВНИИПИ Заказ 828/32 Тираж 484 Подписное

Филиал ППП "Патент", г.ужгород,ул.Проектная,4 ния под углом к конвейеру бункером с инертным материалом, имеющим расположенный под его выходным отверс--. тием затвор, при этом делитель слоя стеклошихты выполнен с полостью для подачи инертного материала на конвейер.

2. Установка для получения пеностекла непрерывным способом по й. 1, отличающаяся тем, что затвор выполнен секторным.

3. Установка для получения пеностекла непрерывным способом по пп,1 и 2, отличающаяся тем, что полость делителя слоя стеклошихты выполнена щелевой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 663664, кл. С 03 В 19/08, 1„977.

2. Авторское свидетельство СССР

Р 562522, кл. С 03 С 11/00, 1975

-EHpOTOTHII).