Способ выделения стирола

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик \

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 270581 (21) 3293739/23-04 t$$ j М. Ктт з с присоединением заявки HP— (23) Приоритет—

07 С 15/46

С 07 С 7/04

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 15.0283, Бюллетень HP 6 (53) УДК 547. 538. .141(088.8) Дата опубликования описания 150283 (72) Авторы изобретения

Ю.Н. Гарбер, Л.A. Кормина, Н.А. Капустян

Алтайский политехнический институт им. И.И (71) Заявитель (54) СПОСОБ В6ЩЫЛЕНИЯ СТИРОЛА

Изобретение относится к химической и нефтехимической промышленности, а именно к способам разделения трудноразделимых смесей, образующихся в качестве побочных продуктов нефтехимического синтеза.

Известны способы выделения стирола из его смесей с ароматическими углеводородами (АУВ ) С 8 пиролиз ного бензина (побочного продукта при производстве этилена 3 методом жидкостной экстракции или экстрактивной ректификации, используя в качестве селективного растворителя диметилацетамид, N-метилпирролидон. Выделение проводят по непрерывной схеме при давлении 50 мм рт.ст. и 60оС.

С верхней части колонны отбирают смесь ксилолов, содержащую .1-4Ъ стирола, а с низа — смесь стирола, с растворителем далее регенерируется ректификацией при пониженном давлении. Количество экстрактивной добавки в 1-10 раз превышает вес исходной фракции (13.

Недостатками указанных способов является низкая емкость экстрактивных добавок, которые применяются в размерах, значительно превышающих количество исходного сырья, что существенно уменьшает производительность колонн, увеличивает энергетические затраты, особенно учитывая необходимость последующей регенерации. Кроме того, используемые экстрактивные добавки характеризуются высокой стоимостью, коррозионно активны, токсичны, труднодоступны.

Наиболее близким по технической сущности к предлагаемому является способ выделения стирола азеотропной ректификацией этилцеллозольвом (ЭЦ 3 в двух колоннах при давлении 3015 70 мм рт.ст. и 50-70 С с выводом стирола в качестве кубового продукта .первой колонны и отбором в качестве дистиллата второй колонны смеси ксилолов с ЭЦ. В данном способе

20 регенерация азеотропной добавки ЭЦ из его смесей с ксилолами осуществляется в смесителе-экстракторе, где ЭЦ экстрагируется водой, после чего водный раствор ЭЦ подается в

25 ректификационную колонну при давлении 30-70 мм рт.ст., откуда кубовый продукт ЭЦ возвращается на смешение с исходной ксилол-стирольной смесью, а дистиллат-практически чистая во30 ла - на экстракцию ЭЦ (2J

996407

Давление, мм. рт.ст.

Система

128,4

46, 0760

ЭЦ- п -ксилол

80,8

33,0

31,0

59,0

28,2

48,3

128,6

ЭЦ-И -ксилол

47,5

760

34,5

71,2

102

32,0

59,5

29,5

48,8

760

56,0

130,8

ЭЦ- О -ксилол

102

42,5

73,5

39,0

62,0

51,4

36,5

Недостатком такого способа регенерации ЭЦ является использование дополнительного компонента воды, что значительно увеличивает энергоемкость процесса в связи с необходимостью последующей регенерации смеси воды — ЭЦ, особенно учитывая высокую теплоту испарения воды, а также ухудшение качества целевых продуктов вследствие наличия возможных примесей воды. Кроме того, в ректификационном цехе появляется необхо. димость освоения несвойственного этому цеху процесса экстракции.

Цель изобретения — упрощение технологии процесса и уменьшение энергозатрат за счет изменения узла регенерации растворителя, Поставленная цель достигается тем, что, согласно способу выделения стирола из его смесей с ароматическими углеводородами С8 пиролизного .бензина путем ректификации в присутствии разделяющего агента — этилцел» лозольва нод вакуумом с выводом стирола в качестве кубового продукта и с. отбором в качестве дистиллата смеси, содержащей этилцеллозольв н кснлолы, которую затем подвергают разделению, разделение смеси этилцеллозольва и ксилолов проводят двуступенчатой ректификацией при температуре верха колонны на первой ступени 128-132 С и атмосферном давлении с отбором в качестве дистиллата смеси азеотропов этилцеллозольв-ксилолы, которую направляют на вторую ступень ректификации, и кубового продукта - смеси ксилолов, и при температуре верха колонны на второй ступени 47-71 С при давлении 37100,мм рт.ст., с отбором в качестве дистиллата смеси азеотропов этилцеллозольв — ксилолы, которую возвращают на первую ступень ректификации, и кубового продукта — этилцеллозольва.

При этом за счет смещения состава азеотропа при разных давлениях достигают последовательного выделения смеси ксилолов, а затем ЭЦ.

В таблице представлены свойства азеотропов ЭЦ вЂ” изомерные ксилолы

25 при различных давлениях.

996407

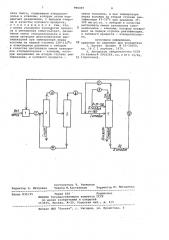

На чертеже приведена технологическая схема реализации предлагаемого способа.

Исходная фракция поступает в смеситель 1, куда подается ЭЦ. Полученная смесь -по линии 2 поступает на питающую. тарелку ректификационной колонны 3, сниз которой отводят стирол частотой 99Ъ, а сверху — смесь аэеотропов, образуемых ксилолами с ЭЦ (в смеси содержится 6-10Ъ стирола). Эту смесь по линки 4 подают на.питающую тарелку ректификационной колонны 5 ° Дистиллат колонны 5 представляет собой смесь азеотропов

ЭЦ с ксилолами (содержание стирола

1Ъ ); которая по линии 6 поступает на питающую тарелку колонны регенерации ЗЦ 7, где на I стадии при атмосферном давлении в качестве кубового продукта отбирается смесь ксилолов,,а в дистиллате — смесь азеотропов .ЭЦ с ксилолами. Зта смесь направляясь по линии 8, вновь ректифицируется на данной колонне 7 при давлении 37-100 мм рт.ст. (11 .стадия ), причем в качестве кубового продукта выводится ЭЦ, а в дистиллате — смесь азеотропов ЭЦ с ксилолами, которая возвращается на

I стадию регенерации по линии 9..

ЭЦ из колонны 7 возвращается по линии 10 в смеситель 1. Кубовый продукт колонны 5 рециркулирует по линии.11 на питающую тарелку ректификационной колонны 3.

Пример 1. Фракция АУВ С>, содержащая, мас.Ъ: стирол 32, 4 -ксилол 24, М +n-ксилолы 44, (возможно наличие этиленбензола ), поступает в смеситель, куда подают ЭЦ (37 мас.Ъ от веса исходной фракции ).

100 кг полученной смеси состава, мас.Ъ: стирол 23,2, б-ксилол 17,5, а +и-ксилолы 32,2 и ЭЦ 27 подают на питающую тарелку первой ректификационной колонны 40 т.т., работающей прк давлении 60 мм рт.ст., температуре 55-70 С и Ф.Ч. 4-6.

Из .куба колонны отводят стирол

16 кг с чистотой 99Ъ), а дистиллат

84 кг) представляет собой смесь .азеотропов ЭЦ с ксилолами состава, мас. Ъ: о -ксилол 20,8, п +М -к.сило- лы 3802, ЭЦ 32 и стирол 9. Эту смесь подают на питающую тарелку второй ректификационной колонны с 40 т.т. при 60 мм. Рт.ст. и 55-65ОС. Кубовый остаток второй колонны (11,8 кг), содержащий, мас.Ъ сткрол 82,3, ЭЦ 8,6 и О +й +м -ксилолы 9,1, рециркулирует на питающую тарелку первой колойны.

Дистиллат второй колонны (72 кг), представляющий собой смесь азеотро.пов ЭЦ с ксилолами состава, мас.Ъ: O-ксилол 22,8, и +м -ксилолы 41,8 и

Пример 3. Отличается от примера 1 тем, что,процесс регенерации

35 ЭЦ из его смесей с ксилолами на колонне 7 íà 7.1 стадии проводится при давлении 100 мм рт.ст. и температуре в парах 69,8-71О С. Дистиллат . содержит 34 мас.Ъ ЭЦ. Общий выход ЭЦ

4g с учетом рецикла 25 кг.

Использование предлагаемого способа позволяет улучшить технико-экономические показатели процесса за счет исключения дополнительного

45 экстрагента — воды, пРименение которой требует постоянной ее регенерации. Кроме того, уменьшение энергетиключения стадии ректификации смеси воды к — ЭЦ, связанной с испарением воды, обладающей высокой теплотой испарения. Упрощается технолбгическая схема за счет исключения экстрак.тора, а также улучшаются качества целевых продуктов за счет отсутствия примесей воды.

Формула изобретения

40 Способ выделения стирола из его смесей с ароматическими углевбдородами С пиролизного бензина путем ректификации в присутствии разделяющего агента — этилцеллозольва под ваб5 куумом с отбором в качестве дистил5

)5

ЭЦ 35,4 подают на питающую тарелку колонны регенерацчи ЭЦ, -работающую при атмосферном давлении и температуре в парах 128-132 ? стадия, .откуда в качестве кубового продукта отбирается,18 «7 кг смеси ксилолов . 40 мас.Ъ о -ксилола, 60 мас.Ъ

0 +м -ксилоЛов, а в дистиллате

53,3 кг смеси азеотропов ЭЦ и.ксилолами, содержащей 46-49 мас.Ъ ЭЦ.

Эта смесь вновь ректифицируется на данной колонне при давлении

60 мм рт.ст. и температуре в парах

56-60,4 С II стадия, откуда в као честве кубового продукта выводится

18,3 кг ЭЦ чистотой 99,7Ъ а в дистиллате — 35 кг смеси азеотропов ксилолов с ЭЦ, содержащих 31 мас.Ъ последнего, которая возвращается на

I стадию регенерации. Общий выход

ЭЦ с учетом рецикла 25,6 кг.

Колонна регенерации ЭЦ эффективностью 40 т.т., C.×. 6-8, Пример 2. Отличается от примера Т тем, что процесс регенерации ЭЦ из его смесей с. ксилолами на колонне 7 на II стадии проводится при давлении 37 мм рт.ст. и температуре в парах 47-51 С. Дистиллат этой колонны - смесь азеотропов ксилолов с ЭЦ вЂ” содержит 28 мас.Ъ последнего. Общий выход ЭЦ с учетом рецик- . ла 25,8 кг. ческих затрат процесса за счет ис996407

Составитель Т. Раевская

Редактор И. Митровка Техред Ж.Кастелевич Корректор Ю; Макаренко

Заказ 835/35

Тираж 416 Подпис ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 лата смеси, содержащей этилцеллозольв и ксилолы, которую затем подвергают разделению, с выводом стирола в качестве кубового продукта, отличающийся тем, что, с целью упрощения технологии процесса и уменьшения энергозатрат, разделение смеси этилцеллозольва и ксилолов проводят двуступенчатой ректификацией при температуре верха колонны на первой ступени 128-132 С и атмосферном давлении с отбором в качестве дистиллата смеси азеотропов этилцеллозольв. — ксилолы, которую направляют на вторую ступень рек тификации, и кубового продукта смеси ксилолов, и при температуре верха колонны на второй ступени ректификации 47-71 С при давлении 37100 мм рт.ст. с отбором в качестве дистиллата смеси азеотропов этилцеллозольв — ксилолы, которую возвращают на первую ступень ректификации, и кубового продукта — .этилцеллозольва.

Источники информации, 1О принятые во внимание при экспертизе

1. Патент Японии Р 53-35059, .кл. 16 С 1 опублик, 1979.

2. Авторское свидетельство СССР по заявке 9 2933566, кл. С 07 С 15/46, 15 (прототип).