Трубчатая вращающаяся печь для восстановления железорудного сырья

Иллюстрации

Показать всеРеферат

В. А. Шаповалов, В. А. Токарева, В. Л. Кучер, !ЖсА. ожилов, Е. Д. Логовская, В. М. Машков, Л, A. Петров, Jl. C. отарев н А. П. (рехов,:.

"j,.(72) Авторы изобретения.. Научно-исследовательский и проектный и агломерации руд черных металлов М и Институт металлургии им. Байкова гашению (7l.) Заявители (54) ТРУБЧАТАЯ ВРАШАЮШАЯСЯ ПЕЧЬ

ДЛЯ ВОССТАНОВЛЕНИЯ

ЖЕЛЕЗОРУДНОГО СЫРЬЯ

Изобретение относится к трубчатым вращающимся печам для восстановительной обработки желеэоруцных материалов и может быть использовано в металлургической, строительной н химической от раслях промышленности, в частности для. процессов, протекающих в эндотермнчеоком режиме, например прн металлизации железоруцного сырья.

Известны трубчатые вращающиеся печи, включающие корпус и примыкающую к нему разгрузочную горловину с соотношением их диаметров от Х:0,35 до

1:0,45 Г1 3 °

Печи снабжены торцовой горелкой и поэтому не могут быть использованы для термохимической обработки материала в эндотермическом режиме, когда возникает необходимость подвода тепла по всей длине печи. Высокий порог в этой печи не позволяет организовать подачу газа через центральный ввод, так как трубчатое коленообразноеустройство очень быстро выходит из строя.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является трубчатая вращающаяся печь для восстановления железоруциого сырья, содержашая кор5 пус, разгрузочную горловину, устройство для подвода и распределения энергсьноснтеля к радиальным горелкам в виде трубы, расположенной по оси с патрубI ком, отходящим к стенке печи вблизи разгрузочной горловины коленом (2 ) .

Известная трубчатая вращаюшаяся

I печь имеет низкую производительность по выходу металлического железа иэ-за недостаточного времени восстановитель ной обработки железоруцного материала в печи, вследствие недостаточной высо ты цоцпирающего порога межцу корпусом и" зо ° разгрузочной горловиной печи;кроме того, снижается коэффициент использования оборудования (КИО) вследствие непродопжительного срока службы трубчатого устройства. Трубчатое коленообразное

53 4 этой зоне приводит к интенсивному развитию процесса спекания частиц в настыли.

Зонаокончательноговосстановпениясоставпяет 75-80% всей зоны восстановления (6;5-7,0 диаметров печи) и характеризуется постепенным уменьшением скорости восстановления. Дальнейший рост степени восстановления требует пребывания (времени восстановления) материала в печи, что может быть достигнуто путем повышения подпирающего порога в разгрузочной части печи. Увеличение высоты подпирающего порога ограничено длиной за ны его действия, которая, во избежание настылеобразования, не должна распрост раняться на зону начального восстановления. Экспериментальные замеры в трубчатых вращающихся печах различных диаметров и длин показывают, что примерно равенство алины зоны окончательного восстановления и длины зоны действия подпирающего порога при протяжен ности каждой 6,6-7,0 диаметров печи, достигается при высоте порога (Н), раи ной 0,22-0,28 диаметра печи.

Дг Д 2Н До 2 (0,22-0,28) х хД = (0,56-0,44) Llпили Qг (0 440 56) Дп (1) ю

3 9964 устройство, предназначенное для подво- да энергоносителя к радиальным горелкам, установлено в разгрузочной горловине печи и работает в условиях иеран номерного нагрева. Перепад температур между вертикальной частью устройства, находящейся в слое горячих окатышей, и осевой его частью, сильно удаленной от поверхности окатышей, составляет около 500 С. Это приводит к..воэиикнс ie вению напряжений, разрушающих устрой;

CTBOå

Целью устройства является повьниение производительности лечи путем увеличе- 1$ ния времени восстановления, уменьшение. относительной массы вюстита и повышение долговечности коленообразного ввода, Поставленная цель достигается тем, что в трубчатой вращающейся печи для восстановления железорудного сырья, содержащей корпус, разгрузочную горповину, устройство для подвода и распреаеделения энергоносители к радиальным горелкам, в виде трубы, расположенной по оси печи, с патрубком, отходящим к стенке печи вблизи разгрузочной горловины коленом, диаметр разгрузочной горловины в свету составляет 0,460,56 диаметра печи.

Проведен ряд опытов на опытно-промышленных трубчатых вращающихся пьчах с различной высотой порога для определения оптимального соотношения между диаметрами в свету печи (Эг )

3S и разгрузочной горловины (2г- ) при восстановительной обработке материала, например металлизации желе эору пн ого сырья. Экспериментально установлено, 46 что зона восстановления жепеэорупного сырья имеет протяженность, равную

8,5 диаметров печи и подраэпепяетсяна две эоны: начального восстановления по сталин наиболее полного развитияфаэы вюстнта и появления металлического железа, со4$ ответствующей степени восстановления

20-60% и температуре спекания материала 800 С окончательного восстанов пения, соответствующей степени восстановления материала 60-98% и температуре спекания его около 950-1000 С. о

Зона начального восстановления составляет 20-2,57 всей зоны восстановле. ния (1,5-2,0 диаметра печи) и характери-. зуется высокой скоростью протекания про- $$ цесса при относительно небольших затратах энергоносителя. Увеличение времени пребывания материала и его высоты слоя в

Соотношение (1) обеспечивает протекание процесса металлизации, когда действие подпирающего порога не распространяется на зону начального восстановления (0,44 и более) и когда время пребывания материала в зоне окончательного восстановления еше достаточно для эффективного протекания процесса мета ллизации (не более 0,56).

Высота слоя материала в печи вне зоны действия подпирающего порога и в разгрузочной горловине (, ) равна

0,1 8 Д, и незначительно. колеблется при изменении количества оборотов или производительности печи.

Увеличение высоты подпирающего порога и связанное с ним уменьшение диаметра горловины ограничено, кроме того, условиями надежной эксплуатации трубчатого устройства, которое во избежание разрушения должно работать в условиях равномерного нагрева, и горизонтальная часть его не должна соприкасаться со слоем окатышей. Зазор (4)1) между поверхностями слоя материала и трубчатого коленообразного устройства в разгрузочной горловине, установленный также экспериментальными замерами, равен 0,15-0,55 высоты слоя или 0,0270,1 диаметра печи и обеспечивает эксп5 996 пуатацию коленообразного устройства, . когда нет его соприкосновения с железорудным материалом (0,027 и более) к . когда нет большого перепада температур между вертикальной частью устройства, находящейся в слое окатышей и, осевой его частью, находящейся в атмосфере горловины (не более 0,1).

Диаметр трубы коленообразного уерройства в зависимости от мощности 10 печи, обусловленный .подачей в нее необ ходимого количества; энергоносителя, составляет 0,04-0, 1 диаметра печи.

ДГ=. (Исл+5>) 2 + Д = 0,18 к «Q +(0,027-0,1) Д 2. + (0,045-0;1)» !3

«Q„.

Решение уравнения дает следующие результаты.

А ЬЬ = 0,027 Дц

Д = (О, 18- Д + 0,027 Д и) 2 + 0,045 20

Д = 0,459 Q, Д г= (О; 18 Дп + 0,027 Дп ) 2 +

0,1 Д„=. 0,514 Д „.

Б; Ъ = 0,1 Дг, Q = (О;18 Д .+-0,1 Д ) 2 + 0,045«И .Д„-= 0,605 Д„;

Дг = (О 18 Дп+ 0,1 Ll ) 2 + 0,1 -Лп, 0,66 Дд ипи Q» = (0,46-0,66) Дд(2)

Соотношение (2):обеспечивает надежнуюэксппуатацню копенообразного устрой- Эр ства, соотношение (1) - высокоэффектив3ное протяжение процесса метаппкзациИ, а совмещение .их интервалов в пересечении дает оптимальное:

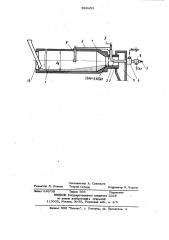

Д - (0,46-0,56) Д:,„, (3) которое удовлетворяет, как требованиям соотношения (1) так и (2); . На чертеже изображена трубчатая вращающаяся печь, разрез.

Трубчатая вращающаяся иечь включает корпус 1, разгрузочную горловину 2 к трубчатое коленообразкое устройство 3 для подвода и распределения энергоносители по длине печи. Диаметр в свету разгрузочной горловины (Q г- ) составляет 0,46-0,56 соответствующего диамет- . ра печк (Qn).

Кроме того, трубчатая вращающаясяпечь содержит патрубок 4 и трубку 5 для подачи воздуха, патрубок 6 и трУбу цпя подачи газа на радиальную горелку; 8, трубу -9 для подвода компенсационных проводов к термопарам, теч ку 10 для загрузки материала в печь к разгрузочною камеру 1.1.

Вращающаяся трубчатая печь. работает следующим образом;Через загрузочную течку 10 жепе= зорудный материал подается в печь. Бпа-.

453 4 годаря наклону печи материал перемещается к разгрузке,.подвергаясь- термохимической обработке. Обработка матерна па осуществляется с помощью радиальных горелок 8, выведенных на on печи. Энергоноситель к горелкам 8 трансцорткрует ся через трубчатое копенообрвзное устройство, состоящее из наружного и внутрен него трубопроводов для газа, воздуха к . компенсационных проводов. Обработанный . материал выгружается из печи через разгрузочную камеру 11, Продолжительность обработки зависит от высоты подпирающего порога между корпусом и разгрузочной горловиной печи. Оптимальная продолжительность тер= мохимической обработки и наибольший выход годного продукта достигается благодаря тому, что разгрузочная горловина вьптопнена с диаметром в свету,соответст-: вующим 0,46-0,56 диаметра печи., Использование изобретения на печи., ; СевГОКа позволяет повысить производительность печи по металлическому-железу . на 5-7%,а коэффициент использования оборудования возрастает с 0,5-0,6 до

0,7-0,8.

При проектной производительности установки по металлическому железу

150-180 тыс; т/rog экономический эффект от повышения производительности и коэффициента использования оборудования составляет 200-250 тыс. руб.

Формула изобретения

Трубчатая вращающаяся печь для воо- становления железорупного сырья, содержащая корпус, разгрузочную горловину, устройство для подвода и распределения энергоносителя к радиальным горел-, кам в виде трубы, расположенной по оси печи, с натрубком, отходящим к стенке печи вблизк разгрузочной горловины коленом, отличающаяся тем, что, с целью повышения производитель ности печи путем увеличения времени восстановления, уменьшения относительной массы вюстита и повышен,ния долговечности коленообразного ввода, диаметр разгрузочной горловины в свету составляет О, 46-0,56 Диаметра печи.

Источники информации принятые во внимание при экспертизе

1. Патент ФРГ ¹ 839207, кп. 18 а 18/05, 1971.

2. Чертежи Ждановского завода тяжелого машиностроения к Уралэнергочермета ¹ 252500000 и 200663.

998453

Составитель А. Савельев

Редактор Л. Повхан Техред О.Неце Корректор H. Король.. Заказ 846/38 Тираж 566 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретенМ и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4