Устройство для электрохимической обработки деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (>996526

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиин

Социалистических

Республик (6I ) Дополнительное к авт. свид-ву (51)M. Кл.

С 25D 7/04 (22)Заявлено 04.09.81 (2l) 3349165/22-02 с прнсоедннением заявки Ю (23) Приоритет

Гееудвретвенный кемнтет

СССР (53) УД К621.357. .14.002.52 (088.8) Опубликовано 15.02.83. Бюллетень Ма 6

Дата опубликования описания 17.02.83

No девам наебретеннй н OYNphlTllfl

В. Б. Елин, С.Г. Смирнов, Я. К. Ивашеню н В.А. Чичаев ф

/ т

), ..: - 1

Производственное объединение Днейцотяжбрциаш им. (72) Авторы изобретения

Артема

4 (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

ДЕТАЛЕЙ

Изобретенне относится к гальванотехнике н предназначено для электрохнмнчеокой обработки, в частности хромнровання, наружных поверхностей крупногабаритных инлнндрнческнх деталей, погруженных в

5 электролит.

Известна установка для нанесения электрохнмнческих покрытий на крупногабаритные детали, имеющие форму тел вращення, в которой обрабатываемое из- 1о делие подвергают, например, хромнрованию частичным погружением в пропессе вращення его вокруг осн»штанги, служащей для крепления детали, н подвода то» ка к неподвижному секторному аноду.

При этом катодный ток подводят при помощи угольных щеток через шины непосредственно к изделию l ).

В этой установке трудно повысить то качество покрытия, так как для этого не» обходнмо повышенне плотности катодного тока за счет уменьшення плошади покрытия обрабатываемого нзделия, т.е. пониження в ванне уровня электролита, что прнводит к повышению степени пасснвнровання детали в атмосфере. Устройство также содержит сложную вводную систему, так как связь анодов с источником ЭДС выполнена через осевую штангу.

Наиболее близким к изобретению по технической сущности н достигаемому результату является устройство для элек» трохнмнческой обработки деталей, имеюmax форму тел вращения, содержащее ванну с электролитом, ось крепления детали, привод ее вращения, электроды н приводной экран, причем экран расположен на осн вращения детали н выполнен с возможностью вращения от собственного привода. Устройство несколько улучшает качество наносимого покрытия, снижает. частично степень пасс щнрования деталей в атмосфере и упрощает внодную снстему.

Оптимальная плотность тока, как критерий качества покрытия, достигается за счет применения экранов сегментного типа соосных с деталью, регулирующих величину обрабатываемой поверхности уг лом перекрытия, устанавливаемым непосредственно экраном, причем обрабатываемая. поверхность соприкасается достаточно большой площадью с электролитом, уровень которого охватывает почти поло ину детали; анодная система упроща.ется тем, что анодныэ штанги питаются непосредственно от источника ЭДС 2 $

Однако известное устройство не позволяет достичь высокого качества покрытия, отвечающего техническим условиям обработки крупногабарит,ных изд лий, в частности цилиндров бумагоделательных машин,, которое также зависит и or точности установки приводных экранов в требуемое положение. Этот недостаток объясняется тем, что обрабатыва« емая деталь также, как и в аналоговом!

О устройстве частично погружена в электролит и пассивируется при взаимодействии с атмосферой, а экраны устанавливаются в требуемое положение приближенно. При пассивировании деталей на воздухе ее поверхностный металлический слой, в частности чугун, окисляется и качество покрытия понижается. Приближенная установка экранов s требуемое рабочее положение не обеспечивает в полной мере

30 оптимальную плотность катодного,тока и ее стабильность. Это обьясняется тем, что в устройстве отсутствует система, фиксирующая точную установку экранов в требуемое положение, при котором сни з жается рассеивание электрических силовых-линий по всей поверхности детали и повышается концентрация ионов выделя.емого металла по току.

Цель изобретении - повышение качества покрытий. I

Поставленная цель достигается тем, что известное устройство для электрохимической обработки деталей, содержащее ванну для электролита, электроды с токоподводами, привод вращения обрабатываемой детали и экраны с приводом перемещения, снабжено рычагами, концевыми выключателями и рамами для крепления экранов, шарнирно закрепленными на рычагах,жестко связанных с приводом перемеще ния экранов и блокированных концевыми выключателями, при этом экраны раоположены вдоль обрабатываемой детали по обе ее стороны.

Экраны выполнены с горизонтальной щелью, регулируемой по высоте.

Полное погружение обрабатываемой детали с экранами в электролит улучшает качество покрытия обрабатываемой поверхности и предохраняет ее от пассивирования на воздухе.

Расположение экранов по обе стороны иэделия. вдоль оси его вращения и параллельно плоскостям анодов ограничива- . ет покрываемую поверхность изделиякатода от -рассеивающихся по всей ее площади электрических силовых линий, что также влияет на качество покрытия, Горизонтальная щель экранов обеспечивает. высокую концентрацию ионов выделяемого металла, например хрома, оптимальную плотность катодного тока и . улучшает качество покрытия при ограниченной мощности источников тока.

Регулирование щели по высоте обеопечивает как изменение ее площади, так и плотности катодного тока, необходимой для качественной обработки наружных поверхностей..крупногабаритных дета . лей, например валов, штоков, цилиндров, труб, барабанов и др., отличающихся размерами и техническими требованиями к обработке.

Предлагаемое изобретение предусма ривает использование электромеханической системы, фиксирующей точную установку экранов в требуемом положении, включающей рамы, шарнирно подвешенные к рычагам, жестко связанных с валами приводов их поворота,.блокированных концевыми выключателями. Точная установка экранов в рабочее положение при срабатывании концевых выключателей обес. печивает наибольшую концентрацию ионов выделяемого по току металла, например хрома, максимальную плотность катодного тока и в целом высокое качество обработ ки весьма. большой поверхности цилиндрического тела.

Одновременно с этим, стабильность катодного тока, как и равномерность толщины покрытия для каждой последующей детали, постоянна, так как экран занимает в любом цикле одно точное положение.

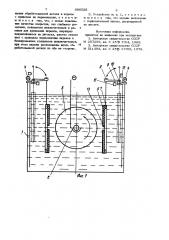

На фиг. 1 изображена ванна с экранами и исполнительным механизмом, поперечный разрез; на фиг. 2 - то же, продольный разрез.

Устройство содержит ванну для алектролита 1, размером 9 3 ХЗ м, футерованную изнутри, например, титаном, ось крепления детали Ц - N, размещенную на вкладышах-токоподводах 2, привод вращения детали 3, плоские анодные

5 .,.— 996 .пластины 4, например из свинца, обраба. тываемое изделие-катод 5, приводные. экраны 6, выполненные из диэлектрического ма ериала, например винипласта, текстолита либо другого химически стой- s, хого полимера, которые расположены на рамах 7 и связаны шарнирами 8.c рычагами "9, жестко связанными с валами

10 приводов. 11 их.поворота, блркиро ванных концевыми выключателями 12.До-10 полнительно экраны содержат щель 13, расположенную горизонтально.

Для обеспечения рабочего цикла цо гальванической обработке, в частности по хромированию, во вкладыши-токоподводы 2 устанавливается обрабатываемое изделие-катод 5, при этом возникает между ними прочный контакт. После,включения цривода вращения детали 3 .и приводов 11 поворота экранов, валы 10 че- 20 рез шарниры 8 и рычаги .9 электромвханической системы устанавливают приводные экраны 6 в требуемое рабочее положение, при достижении .которого происходит срабатывание конпевых выклю-чателей 12, обесточиваюшик приводы 1 1 поворота экранов. Затем включается источник ЭДС, высокоамперный тох которого питает анодные пластины. 4 .и катод изделия 5. При вращении обрабатываемой Зэ детали 5 в электролите, происходит его постоянное неремешивание, так как при перемешивании можно применять более высокие плотности -токов в пределах мощности источника тока. В процессе:обра- 35 ботки вращающейся детали 5 обеспечивается последовательный подвод ее нарум ной поверхности под щель 13 экрана; высота которой установлена заранее и опрвделена расчетным путем. - io

По окончании:обработки детали отжпочается мощный источник ЭДС, привод вращения детали 3, и по сигналу с пульта управления происходит реверсирование экранов 6 с аналогичным отключением 4з

-приводов 11 их поворота выключателями 12.

При гальваническом покрытии хрупногабаритных цилиндрических деталей -высота щели 13 экрана 6 регулируется перв- и мещением его верхней и нижней частей относительно направляющих несущей рамы 7.

326 . б чугунных цилиндров ф 1,5 2,0ì, длиной

5,0-7,0м и массой 10-20 т в хромовом электролите с достижением толщины твердого хрома 300 мкм и малой шероховатости поверхности:покрытия. Для ведения процесса используется суммарная мощность двух параллельно соединенных источников ЭДС 2 230 кВт, питаюпгих устрой ство током 2Х12,5 кА.

При данной конструкции ванны, токоподвода и использовании приводных экранов с электромеханичесхой установкой в требуемое положение достигается плот . ность катодного тока 40 А/дм и выше, определяющая качество покрытия детали при ограниченной мощности выпрямителей.

В требуемом, рабочем положении npsводной эхран располагается параллельно плоскостям анодов на раса оянии 3-5мм от наружной поверхности цилиндра и выполнен из текстолита.

Форма тели экрана прямоугольная, mar. наиболее оптимальная для цилиндрических . тел вращения. Длительность процесса хромирования одного чугунного цилиндра составляет 70-80 ч.

По, сравнению с известным устройством изобретение позволяет повысить качество.

- покрытия за счет полного погружения обрабатываемой детали в электролит и точ-ной установхи экранов s рабочее положе-. ние, а также снижает площадь испарения горячего раствора электролита (- Ь *= 60 С), исладываемой-из плошади собственно электролита в ванне и площадей электролита на поверхностях обрабатываемой детали и экранов,. взаимодействующих с атмосферой. В предлагаемом изобретении решен вопрос получения оков высокой плотнооти применением самоустанавливаюшихся экранов и, вместе с этим, цолучения покрытий толщиной до 300 мкм с -низкой шероховатостью при обработке весьма большой площади обрабатываемой поверхности, используя маломощные источники тока. Данная конструкция по сравнению с известным позволяет производить обработку большого ассортимента промышленных изделий, так ках их основная часть имеет . цилиндрическую форму, Форм ула из обретения

Предлагаемое устройство для электрохимической обработки деталей, преимушвМ ственно крупногабаритных, на примере . конкретного использования позволяет вести хромирование наружных поверхностей.

1. Устройство для электрохимической обработхи деталей, преимущественно крупногабаритных, имеющих форму тел spauteния, содержащее ванну для электролита, электроды с токоподводами, привод вра996526

7 щения обрабатываемой детали и экраны с приводом их перемещения, о т л и ч аю m е е с я тем, что, с целью повыш ния качества покрытия, оно снабжено рычагами. концевыми выключателями и рамами для крепления экранов, шаРниРно закрепленными на рычагах, жестко связан иых с приводом перемещения экранов и блокированных концевыми выключателями, при этом экраны расположены вдоль обРабатываемой детали по обе ее стороны.

2. Устройство по и. 1, о т л и ч а— ю щ е е с я тем, что экраны выполнены с горизонтальной щелью, регулируемой по высоте.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 257255, кл. С 259 7/04, 1969.

2. Авторское свидетельство СССР

% 511393, кл. С 25 ) 17/00, 1976.

Составитель И. Саакова г

Редактор Т. Парфенова Текред Т.Маточка Корректор А. Ференл

Закаэ 855/41 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Nocasa, Ж-35, Раушскаи наб., д. 4/5

Филиал ППП Патент, р. Ужгород, ул. Проектная, 4