Устройство для получения слепков с рабочей поверхности твердых тел и способ его изготовления

Иллюстрации

Показать всеРеферат

О. В. Берестнев, С. А. Беляев, О. И. Кузьменков (72) Авторы изобретения (71) Заявитель

Институт проблем надежности и долговечности маши

АН Белорусской ССР (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛЕПКОВ С РАБОЧЕЙ

ПОВЕРХНОСТИ ТВЕРДЬ|Х ТЕЛ И СПОСОБ ЕГО

ИЗГОТОВЛЕНИЯ

Изобретение относится к средствам контроas геометрических размеров и формы труднодоступных поверхностей, изменяющихся в процессе эксплуатации.

Известно устройство для получения слеп. ков с рабочей поверхности твердых тел, например зубьев зубчатых колес, содержащее полость для заполнения самотвердеющим пластическим материалом и планки-ограничители этой полости (1).

При получении слепков к торцовым поверхностям зубьев прикладывают планки-ограничители и пространство между зубьями заливают самотвердеющим пластически материалом. После застывания пластического материала слепок извлекают и подвергают измерению.

Недостатком устройства является большой объем самотвердеющего материала и недоста точная точность, что объясняется как усадкой слепка, так и трудностью его последующего измерения, которая связана как с его размерами, так и отсутствием базовых поверхностей. Для того, чтобы исследовать слепок в различных сечениях часто разрезают его на темплеты, что приводит к дополнительным погрешностям вследствие неточной ориентации сечений и деформаций прн разрезании.

Наиболее близким по технической сущности к изобретению является устройство для получения слепков с рабочей поверхности твердых тел, содержащее корпус,. базирующую поверхность и полость для зцтолиеиия ю самотвердеющим материалом.

Способ изготовления .устройства для получения слепков с рабочей поверхности твердых тел заключается в том, что формируют корпус устройства с базирующей поверхностью и полостью (2j

В качестве базирующих поверхностей используют поверхность головок н впадин те ла, что не обеспечивает достаточной точности вследствие погрешностей базирующих по20 верхностей.

Устройство требует значительного расхода самотвердеющего материала, поскольку не имеется явно выраженных поверхностей баэи3 99б848 . 4 я исследования сече- ность слепков. Для получения сопоставимых на темнлеты. результатов баэирующую. поверхность 2 уствляется повышение ройства прижимают к неизнашиваемым участэкономии самотвер- - кам поверхности зуба, например оставляют по концам зуба две неизнашиваемые ленгается тем„что в уст- точки. слепков с рабочей Для изготовления устройства во впадину ел, содержащем кор- . зубьев контролируемого зубчатого колеса заерхность и полость ливают легкоплавкий материал, например ердеющим материалом, 10 сплав Вуда, свободные поверхности корпуса выполнена по фор- формируют с помощью вспомогательных плаа полость — в виде нес- нок, прижимаемых к торцу колеса и устазов, открытых со сто- навливаемых во впадине зуба. После затверрхности. девания сплава Вуда извлекают корпус 1 устготовления устрой- 1g ройства иэ впадины зубьев, при этом базипков с рабочей по- рующая поверхность 2 устройства получаетзирующей поверх- ся выполненной по форме рабочей поверхкой легкоплавкого ности зуба, что облегчает последующее базирабочей поверхнос- рование устройства. рованием пазов со 20 После извлечения из впадины зубьев в зирующей поверх- корпусе фрезируют пазы 3, 4 и 5, открытые со стороны баэирующей поверхности. Рески изображено пред- комендуемая ширина паза — 2 мм, что а фиг. 2 — слепок, обеспечивает удобство и достаточную точустройства. 2 ность измерения образцов при сохранении ения слепков с ра- . их прочности. дых тел содержит кор- Для облегчения извлечения слепков из одной стороны бази- полости корпуса внутренние поверхности па, выполненной по эов покрывают веществом, уменьшающим адрабочей поверхности. геэию материала корпуса устройства с мате-. сть для заполнения риалом слепка, например фторопластовой еским материалом, эмульсией. ескольких параллель- Простота изготовления и использования рытых со стороны устройства, а также малый расход самотвердеющих пластических материалов обеспечиваверхности твердых тел, ют эффективность устройства.

Формула изобретения

t ронаиия и требуется дл иий распиловка слепка

Целью изобретения я точности измерения и деющего материала.

Указанная цель дости ройстве l.äëÿ получения поверхности твердых т ну с, баэирующую пов для заполнения самотв базирующая поверхность .ие рабочей поверхности, кольких параллельных па ! роны базирующей нове

Согласно способу из ! ства для получения сле верхности, корпус с ба постыл получают залив материала в зону близ ти, а полость — фрезе стороны упомянутой ба ности.

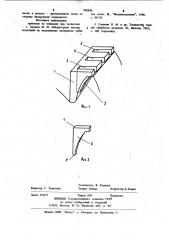

На фиг. 1 схематиче лагаемое устройство; н полученный с помощью

Устройство для получ бочей поверхности твер пус 1, ограниченный с рующей поверхностью 2 форме контролируемой

В корйусе имеется поло самотвердеющим пластич выполненная в виде н ных пазов 3, 4, 5, отк базирующей поверхности

Слепки с рабочей по например зубьев зубчатого колеса, получают . следующим образом.

Базирующей поверхностью 2 устройство устанавливают на контролируемый эуб:зубчатого колеса и заполняют пазы 3, 4 и 5

40 самотвердеющим материалом, например техническим бутакрилом. После затвердевания бутакрила слепки 6 извлекают из пазов и контролируют на микроскопах или проекторах. Толщина слепка составляет 2 мм, что позволяет выполнять достаточно точный контроль сечений. Поверхности. 7 и 8 слепка, полученные в результате контакта со стенками паза, используют в качестве базовых, что позволяет правильно установить слепок и обеспечить высокую точность измерения (пазы в устройстве должны быть выполнены с точностью, достаточной для измерения).

При эксплуатационных исследованиях профиля рабочей поверхности твердых тел устрой-55 ство с заданной периодичностью устанавливают на контролируемой поверхности (зубе зубчатого колеса) и получают последователь1. Устройство для получения слепков с рабочей поверхности твердых тел, содержащее корпус, базирующую поверхность и полость для заполнения самотвердеющим материалом, о т л и ч а ю щ е е с я тем, что, с целью повышения точности измерения и экономии самотвердеющего материала, базирующая поверхность выполнена по форме рабочей поверхности, а полость — в виде нескольких параллельных пазов, открытых со стороны баэирующей поверхности,.

2. Способ изготовления устройства для получения слепков с рабочей поверхности твердых тел, заключающийся в том, что формируют корпус устройства с базирующей поверхностью и полостью, о т л и ч а юшийся тем, что корпус с баэирующей поверхностью получают заливкой легкоплавкого материала в зону близ рабочей поверх5 996848 4 ности, а.полость — фрезерованием пазов со тых колес. М., "Машиностроение", 1966, стороны базирувщей поверхности. с. 80 — 83.

Источники . информации, принятые во внимание прн экспертизе

1. Хрущов М. М. Лабораторные методы испытаний на изнашивание материалов зубча2. Глинкин Н. М. и др. Технология горяк чей обработки металлов. М., Машгнз, 1961, 280 (@polo ).

Фиг. f

Составитель В. Романов

Техред О.Неце Корректор E. Рошко

Редактор С. Тимохина

Тираж 600. Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 916/57

Филиал ППП "Патент"; г. Ужгород, ул. Проектная, 4