Устройство для измерения плотности намотки длинномерного материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Соцналистнческих .Рес ублнк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (63) Дополнительное к авт. свид-ву—

«4).h4 К 3

G 01 Н 9/00

В 65 Н 77/00 (22) Заявлено 100881 (21) 3327775/28-12 с присоединением заявки М?—

Государственный комитет

СССР но делам изобретений и открытий

: (23) Приоритет

Опубликовано 150283. Бюллетень Ио 6

«3) УДК 677. 053 (088. 8) Дата опубликования описания 1%0283

Л.П. Грузнов, Н.К, Белкин и В.А, Галанов ;- * "."- - ...„ф .,л

Всесоюзный научно-исследовательский и проектный. институт автоматизированных систем управления в легкой промышленности (72) Авторы изобретения (73) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ НАМОТКИ

ДЛИННОМЕРНОГО МАТЕРИАЛА

Изобретение относится к текстильной промышленности, конкретнее к устройствам для измерения плотности намотки. текстильных материалов.

Известно устройство.для измерения плотности намотки, содержащее датчики числа оборотов паковки и измерительного валика, через блок сопряжения-связанные с вычислительным блоком 13.

Недостаток известного устройства — низкая точность измерения плотности,-обусловленная возможностью проскальзывания измерительного валика.

Цель изобретения — повышение точ= ности,измерения.

Поставленная цель достигается . тем, что устройство, содержащее датчики числа оборотов паковки и измерительного валика, через блок сой-ряжения связанные с вычислительным блоком, имеет датчик и задатчик момента вращения, электродвигатель и регулятор момента вращения, при этом выходы датчика и эадатчика момента вращения через регулятор момента вращения подключены.к электродвигателю, вал которого через датчик момента вращения кинематически связан с измерительным валиком, а выход вычислительного блока соединен с входом задатчика момента вращения.

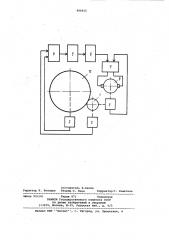

На чертеже представлена структурная схема устройства.

В состав устройства входят измерительный валик 1, взаимодействующий с наматываемой паковкой и имеющий линейную скорость точек внешней окружности, близкую к линейной -скорости наматывания, датчик 2 числа обо-. ротов измерительного валика 1, выдающий одиночные импульсы напряжения малой длительности при повороте измерительного валика на заданный угол, датчик 3 числа оборотов паковки, формирующий одиночный импульс напряжения малой длительности после по. ворота паковкй на заданный угол, блок 4 сопряжения, обеспечивающий ввод в вычислительный блок 5 при каждом поступлении на соответствующие входы одиночного импульса сообщения, содержащего код адреса датчика, с

25 которого поступил импульс, и код времени поступления импульса, упомянутый вычислительный блок 5, управляющий работой схемы измерения и вы;числянщий требуемый результат, saЗО,датчик б момента вращения, по ко996915 маиде вычислительного блока 5 задающий требуемое значение момента вращения измерительного валика 1 по поверхности наматываемой паковки, регулятор 7 момента вращения, обеспечивающий поддержание заданного момента вращения измерительного валика

1 по поверхности наматываемой паковки, электроднигатель 8, создающий требуемый момент вращения измерительного валика 1 по поверхности наматываемой паковки. измеритель (датчик) 9 момента вращения, контролирующий текущее значение момента нращения измерительного валика

1 по поверхности наматываемой пакон- 1 ки, На валу 10 формируется наматываемая паковка.

Элементы устройства взаимодейст-, вуют между собой следующим образом.

Ось измерительного валика 1 механи- 20 чески снязана с выходной осью измерителя 9 момента вращения и осью датчика 2 числа оборотов измерительного валика. Электрический выход датчика 2 числа оборотов измерительного 35 налика соединен с первым входом блока 4 сопряжения, второй вход кото" рого соединен с электрическим выходом датчика 3 числа оборотов паконки.

Входная ось датчика 3 числа оборотов Зр паковки механически связана с валом

10, Выход блока 4 сопряжения соединен со входом вычислительного блока

5. Выход вычислительного блока 5 соединен с входом задатчика 6 момента вращения. Выход задатчика б момента вращения соединен с первым входом регулятора 7 момента вращения, Второй вход регулятора 7 момента вращения соединен с выходом изме- рителя 9 момента вращения. Выходы регулятора 7 момента вращения соединены с:электрическими. входами электродвигателя 8, Ротор электроднигателя 8 механически связан с входной осью измерителя 9 момента вращения. 45 устройство работает следующим образом.

B процессе измерения измерительный валик -1 катится по поверхности наматываемой паковки, Величина внешнего диаметра измерительного валика

1.заранее известна и ее. значение хранится в памяти вычислительного блока 5, который задает требуемое 55 значение тормозящего или ускоряющего момента вращения измерительного валика 1 в процессе его движения по поверхности наматываемой паковки.

Иэ-за роскальэывания измерительного 6О валика 1 по поверхности наматываемой ,паковки при наличии определенного момента вращения линейная скорость точек на внешней окружности измерительного валика 1 несколько отлича- 65 л ется от линейной скорости наматывания материала (может быть больше или меньше ее в зависимости от величины и знака вращающего момента) .

Задавая различные пробные моменты вращения и определяя при -roM значения линейной скорости точек на внешней окружности. измерительного валика

1, вычислительный блок 5 определяет значение линейной скорости наматывания при нулевом вращающем моменте, т.е. истинное значение скорости наматывания, необходимое для иэмере" ния плотности наматывания длинно» мерных материалой.

Создание момента вращения в устройстве осуществляется следующим образом. Вычислительный блок 5 выдает в задатчик 6 момента вращения двоичный код, определяющий требуемое значение и знак момента вращения.

Задатчик 6 момента вращения,,которым в частном случае является цифроаналоговый преобразователь, преобразует этот код в аналогоное напряжение, передаваемое на первый вход регулятора 7 момента вращения. Fа второй вход этого регулятора подается напряжение, функционально зависящее от текущего значения вращательного момента с учетом его знака. Регулятор момента вращения 7 оценивает имеющееся рассогласование входных напряжений и вырабатывает напря><ение, необходимое для его ускорения, Это напряжение подается на электро" двигатель 8, заставляя вращаться его ротор с требуемой угловой скоростью, необходимой для создания заданного момента вращения на оси измерительного валика 1.

Измерение истинного значения линейной скорости наматывания производится в результате выполнения сле" дующих операций. В процессе вращения входной оси датчика 2 числа оборотов измерительного валика, происходящего синхронно с самим измерительным валиком 1, этот датчик 2 выдает импульс напряжения малой длительности каждый раз при повороте оси на заданный угол. Этот импульс передается на второй вход блока 4 сопряжения, где измеряется время поступления импульса и формируется код сообщения, содержащий код адреса датчика 2 числа оборотон измерительного валика и код времени.поступления импульса. Этот код сообщения передается далев в память вычислительного блока 5. Линейная скорость наматывания рассчитывается вычислительным блоком 5 после поступления двух последовательных сообщений датчика 2 числа оборотов измерительного валика по формуле (процесс наматы996915 ч в

V{<) (1 ) 2 { „- „.„) где V(t ) - значение истинной линейной скорости

Р— диаметр измерительного

1 валика 1;

- время поступления преды1- . дущего сообщения с датчика 2 числа оборотов измерительного валика; время поступления после- .

1 дующего сообщения с датчика 2 числа оборотов измерительного валика;

- угол поворота измери2 тельного валика 1, при котором срабатывает дат" чик 2 числа оборотов измерительного валика.

Расчет по формуле (1) выполняется в том случае, если т., и t; „зафиксированы при значении вращательного момента, равном нулю. В общем случае используется, более сложный алгоритм расчета. ,Цля перехода к оценке плотности наматываемой паковки необходимо прежде всего с высокой точностью измерить текущее значение диаметра наматываемой паковки. Для этого используется информация, выдаваемая датчиком 3 числа оборотов паковки, который также выдает импульсы напря.жения малой длительности после каждого поворота паковки на заданный угол. Эти импульсы подаются на первый вход блока 4 сопряжения, который на их основе формирует сообщения, содержащие код адреса датчика 3 числа оборотов паковки и код времени поступления импульсов с этого датчика.

Эти сообщения следуют-далее в память вычислительного блока 5, который осуществляет расчет текущего значения диаметра наматываемой па- ковки, используя соотношение:

Ч в„ с.-t.„

940 3 (t-С. )М

° «.:- — —, где D (t ° ) - тейущее значение диамет10 ра наматываемой паковки;

- время поступления предыцущего сообщения с датчика 3 числа оборотов паковкиу

- время поступления пос) ледующего сообщения с датчика 3 числа оборотов паковки; Ч5 - угол поворота вала 10, . при котором срабатывает датчик 3 числа оборотов паковки. "T {1;) («). Н р - 1)2

Формула изобретения устройство для измерения плотности намотки длинномерного матерка45 ла, содержащее датчики числа оборотов паковки и измерительного валика, через блок сопряжения связанные с вычислительниц блоком, о т л и ч а ющ е е с я тем, что, с целью повышения точности измерения, оно имеет датчик и задатчик момента вращения, электродвигатель и регулятор момента вращения, при этом выходы датчика и

Задатчика момента вращения через регулятор момента .вращения подключены к электродвигателю, вал которого через. датчик момента вращения кинематически связан с измерительным валиком, а выход вычислительного блока соединен с входом эадатчика е0 момента вращения. . Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 9 2745983,кл.В 65 И 23/20, 63 1979. вания в .это время осуществляется непрерывно):

После этого в памяти вычислительного блока 5 имеются все данные, необходимые для расчета текущего значения плотности наматываемой паковки, которая определяется в соответствии с выражением:!

0-где у (t ) —. текущее значение. плот1 ности наматываемой паковки

n ; число наматываемых на паковку нитей; !

5 Т вЂ” текс наматываемых нитей, Н вЂ” длина образующей цилиндрической наматываемой паковки;

20 k — коэффициент, учитывающий размерность величин.

Помимо измерения с требуемой точ ностью плотности наматываемой паков-

-ки с помощью предлагаемого устройст25 ва с очень малой погрешностью можно рассчитать длину длинномерного материала в паковке, используя соотноше ние. ч(с„){ „-t,,), (+)

I i-< где L, - длина длинномерного материала в паковке;

m †. число замеров скорости наматывания за время формирова35 ния паковки.

Экономический эффект от использования предлагаемого устройства определяется его высокой точностью.

Составитель В.Кисин

Редактор К. Волощук Техред О. Неце Корректор Г. Решетник

Заказ 923/61 Тираж 871 Погдисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.„ д. 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4