Устройство для программного управления металлорежущим станком

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соввтских

Социалистических

Рвслублни

<п996996 (61) Дополнительное к авт. свид-ву(22) Заявлено 30. 06. 81 {21) 3310892/18-24 (ф1j М Кд 3 с присоединением заявки ¹G 05 В 19/18

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 15Л2.83.бюллетень № б

Дата опубликования описания 15.02.83 (331УДК 621.50..355(088.8) /

У

= «-»

А. М. Лурье, Д. А. Ныс, A. A. Ба4алин, «Л ® :.1 олубеВа, В. Т. Синаженко и М. M фф гФдв. Ф

" Ю а, Ордена Трудового. Красного Знамени зксперйвтентщьный научно-исследовательский институт металлорежущнх станков (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО

МЕТАЛЛОРЕЖУЩИМ СТАНКОМ

Изобретение относится к системам программного управления и предназначено для управления многооперационными станками, оснащенными программноуправляемыми расточными плансуппортами и приборами автоматической размерной настройки.

Известны устройства числового программного управления от мини-ЭВМ (CNC) многооперационными станками, оснащенными программно-управляемыми расточными плансуппортами и в качест. ве приборов автоматической размерной настройки специальными датчиками (конечными выключателями), встроенными в державку со .стандартным хвостовиком и устанавливаемыми из инструментального магазина в инструментальный шпиндель станка. Данные устройства позволяют получать инфор- мацию о размерах заготовки, в том

-числе о диаметре предварительно расточенных отверстий,при относительных перемещениях заготовки и инструментального шпинделя станка за счет взаимодействия датчика с поверхностями заготовки, характеризующими контролируемый размер, с последующей передачей полученной информации в мини-ЭВМ, которая дает команду на соответствующую коррекцию положения режущей кромки инструмента, в том числе на радиальное перемещение вершины резца расточного план-.суппорта 1 1 1.

Недостатками этих устройств являются: влияние погрешности установки расточного плансуппорта в инструментальный шпиндель станка на точность диаметрального размера обрабатываемого отверстия, так как после замера датчиком предварительно обработан. ного отверстия производится установка плансуппорта в шпиндель из магазина7 необходимость встраивания на переднем конце инструментального шпинделя аппаратов для приема информации со специального датчика и средств защиты этих аппаратов во время резания после проведения требуемых измерений, что в значительной степени усложняет станок и снижает его надежность, устройства типа СМС очень дороги и, хотя обладают большими функциональными возможностями, их применение не всегда экономически оправдано, поскольку для болыаинства машиностроительных предйриятий . эти возможности являются иэбыточнызо

996996

25

Наиболее близким к изобретению является устройство, содержащее блок ввода программ, датчик, подключенный выходом к одному из входов блока сравнения, привод, счетчик им пульсов, соединенный входом с выходом элемента И,E 23.

Однако ограниченные функциональ- ные возможности известных устройств,, не позволяющие автоматически осуществлять контроль размеров обрабатываемых деталей с последующей коррекцией положения режущего инструмента, сужают область применения этих устройств.

Целью изобретения является расши-. рение области применения устройства.

Поставленная цель достигается тем, что в устройство для программного управления металлорежущим станком, .содержащее блок ввода программ, первый датчик пути, подключенный выходом к первому управляющему входу компаратора, привод перемещения инструмента, счетчик импульсов, связанный входом с выходом элемента И, введены блок уставок, блок коррекции,.преобразователь код — аналог, блок формирования команд, второй датчик пути, привод стола, привод перемещения ползуна, закрепленный на ползуне датчик касания с поверхностью обрабатываемо- 30 го отверстия, формирователь импульса и элемент НЕ, подключенный входом к выходу датчика касания с поверхностью обрабатываемого отверстия и к управляющему входу привода перемещения стола, а выходом — к первому входу элемента И, связанного вторым входом с выходом формирователя импульса, а третьим входом — с первым выходом блока ввода программ, подключенного 40 вторым, третьим и четвертым выходами к информационным входам соответственно привода перемещения инструмента, привода перемещения стола и привода перемещения ползуна, а пятым выходом — к первому управляющему входу компаратора, соединенного первым информационным входом с выходом блока уставок, первым выходом — с входом блока формирования команд, вторым выходом через блок коррекции — с входом привода перемещения инструмента, а вторым информационным входомс выходом преобразователя код - аналог, подключенного входом к выходу делителя, связанного входом с выходом счетчика импульсов, причем выход второго датчика пути подключен к входу формирователя импульса.

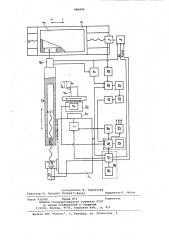

На чертеже дана блок-схема устройства.

Устройство содержит металлорежущий станок 1, второй датчик пути 2, привод 3 перемещения стола, стол 4, заготовку.5, первый датчик пути б, первый привод 7, инструмент 8, резец 9, плансуппорт 10, шпиндель 11, датчик 12 касания с поверхностью обрабатываемого отверстия, ползун 13, компаратор 14, блок уставок 15, программоноситель.16, блок считывания 17, блок коррекции 18. формирователь импульса 19 . элемент И 20, элемент НЕ

21, счетчик импульсов 22, делитель 23, преобразователь код — аналог 24, блок формирования команд 25, блок ввода программ 26, привод перемещения ползуна 27.

Устройство работает следующим образом.

На программоноситель 16 заносится информация, необходимая для проведения цикла, контроля обрабатываемого отверстий, а именно: координата рабочего стола 4XО, соответствующая положению обрабатываемого отверстия заготовки 5 в позицию его измерения, координата выдвижения датчика 12 касания с поверхностью обрабатываемого отверстия ползуном 13 в позицию измерения обрабатываемого отверстия, направление и величина (ориентировочно) перемещения Хр стола 4 относительно датчика 12 касания при измерении. В блок уставок 15 вводится требуемая величина радиуса обрабатываeMoro отверстия и величина допустимого отклонения требуемого радиуса, Программоноситель 16 вводится в блок считывания 17, откуда информация поступает к исполнительным opf àH àì станка 1 .

После получистовой предварительной обработки отверстия заготовки 5 резцом 9 плансуппорта 10 дается команда на цикл контроля. При этом с блока ввода программ 26 на третий вход элемента И 20 подается сигнал, соответствующий значению "1". ПлансуппорФ 10, инструмент 8 с резцом 9, который находится в положении, при котором производилось получистовое растачивание, выводится за пределы обрабатываемой заготовки 5. Затем стол 4 с заготовкой 5 приводом 3 перемещения стола устанавливается по второму датчику пути 2 в позицию.

Датчик 12 касания выдвигается ползуном 13 в зону обрабатываемого отверстия. Далее стол 4 перемещается в направлении, например, "+" до взаимодействия датчика.12 касания с обработанной поверхностью контролируемого отверстия. Датчик 12 касания срабатывает, на входе элемента НЕ 21 появляется сигнал,.соответствующий значению "1", на первом входе элемента И 20, — "0", и дается команда приводу 3 о смене направления перемещения стола 4 на "-". Начало движения стола 4 в этом направлении совпадает с выходом датчика 12 касания (вы- ключателя) из взаимодействия с поверхностью отверстия и на входе эле-, 996996 мента НЕ 21 появляется сигнал, соот ветствующий значению "0", а ка первом входе элемента И 20 — "1". Начало движения стола 4 соответствует появлению на выходе второго датчика, пути 2 Сигнала, который, через формирователь импульса 19 образует на втором входе элемента И 20 сигнал

"1". Элемент И 20 пропускает информацию со второго датчика пути 2 на счетчик импульсов 22, который считает дискреты, отработанные датчиком

2 до взаимодействия датчика 12 касания с противоположной стороной обработаннОго отверстия. При этом на выходе датчика 12 касания появляется "1", на входе элеиента НЕ 21 - "1",15 а на первом входе элемента И 20 — "0".

Счетчик импульсов 22 прекращает счет, стол 4 с заготовкой 5 останавливается, отсчетное перемещение стола 4 соответствует фактическому диаметру 20 обработанного отверстия. После прохождения .через делитель 23 (для.получения величины фактического радиусаГф„- обработанного отверстия) и преобразователь код - аналог 24 ин- 25 формация поступает в компаратор 14, где сравнивается с требуемой величиной Г„ блока Уставок 15. ВеличиналГ=

= Г„ — Гф„ с компаратора 14 вводится в блок коррекции 18, который дает команду приводу 7 перемещения инструмента на приращенйе координаты sepшины резца 9 на величину Ь ; которая отрабатывается приводом 7 перемещения инструмента с контролем по первому .датчику пути 6; После этого датчик 12 касания ползуном 13 выводится из отверстия в исходное положение, блок ввода программы 26 дает на третий. вход элемента И 20 сигнал

"0", стол 4 приводом 3 с контролем 40 по второму датчику пути 2 возвращает заготовку 5 для последующей обработки отверстия.

После обработки при необходимости описанный цикл контроля повтоРяется. 45

Если Гф„. окажется больше Г на величину, превышающую допустимое отклонение, компаратор 14 дает сигнал в блок формирования команд 25, который дает команду на останов станка 1 щ и на подачу сигнала о браке. .Таким образом, предлагаемое устройство числового программного управлений" позволяет в зависимости от ðåзультата измерения фактического диаметра предварительно обработанного. отверстия настраивать вершину резца расточного плансуппорта на радиаль.ный размер, соответствующий диаметру последующей обработки, что исключает влияние погрешности, возника- 40 ющей от упругих отжатий инструмента и повышает точность обработки.

Экономический эйфект от внедрения одного такого устройства. составляет от 2,0 до 4,0 тыс.. руб. в год в зависимости от сложности и точности обрабатываемых деталей. Народнохозяйственный эффект зависит от серийности выпуска таких устройств промышленностью.

Формула изобретения

Устройство для программного уп-.

Равления металлорежущим станком, содержащее блок ввода программ, первый датчик пути, подключенный выходом к первому управляющему входу компаратора, привод перемещения инструмента, счетчик импульсов, связанный входом с выходом элемента И, о т л и ч а ю щ е е с я тем, что, с целью расширения области применения устройства, в него ввЕдены блок уставок, блок коррекции, преобразо-. ватель код.- аналог, блок формирования команд, второй датчик пути; при-;вод стола, привод перемещения,полэу-на, закрепленный на ползуне датчйк касания с поверхностью обрабатцваемого отверстия, формирователь импульса и элемент НЕ, подключенный ,входом к выходу датчика касания с поверхностью обрабатываемогО отверстия и к-управляющему входу привода перемещения стола, а выходом — к первому входу элемента И, связанного вторым .входом с выходом формирователя импульса, а третьим входом - с первым выходом блока ввода программ, подключенного вторым, третьим и четвертым выходами к информационным Вх0дам соответственно привода перемещения инструмента, привода перемещения стола и привода перемещения ползуна, а пятым выходом - к первому управляющему входу компаратора, соединенного первым информационным входом с выхбдом блока уставок, первым выходом - с входом блока формирования команд, вторым выходом через блок коррекции — с входом привода перемещения инструмента, а вторым информационным входом — с выходом преооразователя код - аналог, подключенного входом к выходу делителя, связанного входом с выходом счетчика импульсов, причем выход второго датчика пути подключен к входу формирователя импульса.

Источники информации, принятые во внимание при экспертизе

1. >"Merkstall und Вейг1еЬ", Karl Hanser VerIag, Hunchen, 1973, М 8, 6 ° 525-529.

2. Авторское свидетельство СССР

Ф 623183, кл. G 05 В 19/18., 1976 (прототип).

996996

+ !

Заказ 932/65 Тираж 872

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г.. Ужгород, ул. Проектная, 4

Составитель Н. Горбунова

Редактор М. Бандура ТехредТ.Фанта Корректор И. Мулла