Реактор синтеза аммиака

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< 997786 (63)Дополнительное к авт. сеид-ву(И } М. Ка. (22) Заявлено 27.06.80 (21) 2983023/23-26 с присоединением заявки ¹(23) ПриоритетГосударственный комитет

СССР

IIo делам изобретений и открытий

В 01 J 8/04

Опубликовано 233283, Бюллетень HP 7 (33 } УДК б б. 097 (088. 8) Дата опубликования описания 230283

° (54) PEAKTOP СИНТЕЗЛ AMNHAKA

Изобретение относится к области . мимического машиностроения, в частности к устройствам для ведения хи:мических процессов, и может быть ис-. пользовано в нефтеперерабатывающей.. и нефтехимической промышленности для ведения: процессов синтеза аммиака, метанола и других подобных процессов, где химическое превращение протека-— ет с выделениЕм или поглощением тепла.

Известен реактор высокбго давле-. ния, состоящий из корпуса, главного,. теплообменника и. иатализаторной коробки, находящегося внутри катализа тора, через который проходят двойные охлаждающие трубы, конец каждой внутренней трубы, расположенный напротив входного отверстия, закрыт; в стенках каждой внутренней трубы на некотором расстоянии от входа выполнены отверстия, наружные трубы открыты на концах, противолежащих входным отверстиям внутренних труб другие кон- . цы внешних труб закрыты (11.

Такая конструкция реактора обеспечивает удовлетворительный температурный режим в зоне химической реакции при оптимальных условиях ведения процесса. Однако она не позволяет поддерживать оптимальное значение температур во всей зоне химической реакции при изменении этих условий, что ведет к снижению выхода целевого продукта.

Наиболее близким по технической сущности к предлагаемому устройству. является реактор для синтеза аьмиака, содержащий корпус, размещенные в нем теплообменник, каталиэаторную коробку .с группами .концентрически установленных трубок, внутренние as которых выполнены переменного диаметра по высоте, н коллектор для подвода газа. Сырье, поступающее во внутренние трубки, проходит последовательно по ним и по кольцевому каналу между трубками 2 ).

Недостатком этого реактора является низкий выход целевого продукта из-за невозможности обеспечения оптимальной температуры во всей зоне.химической реакции при различных условиях ведения процесса, так как реак» тор выполнен на создание оптимального температурного режима по дпине зоны химической -реакции только лишь при номинальных значениях условий ведения процесса. В этом реакторе невоз-. можно осуществить изменение температуры на одном иэ участков эоны хи997786 мической реакции без изменения температуры на других .участках, хотя такая необходимость возникает при изменении условий ведения процесса.

Целью изобретения является увеличение выхода целевого пРодукта при Различных условиях ведения процесса.

Поставленная цель доятигается тем, что в реакторе для синтеза аммиака, содержащем корпус, размещенные в нем теплообменник, каталиэаторную коробку с группами концентрических трубок, внутренние из которых выполнены переменного диаметра по высоте, и коллектор для подвода газа, внутренние трубкй выполнены переменной высоты увеличивающиеся по ходу газа снизу вверх, а коллектор снабжен поперечными глухими перегородками, образующими кольцевые каналы; к каждому из которых подключены группы трубок одинаковой длины.

Выполнение наружных трубок открытыми с обоих концов и укорочение каждой последующей концентрической трубки по .отношению к предыдущей обеспечивает образование кольцевых 25 концентрических каналов разной длины, расположенных вдоль зоны химической реакции. Изменение скорости движения сырья в концентрических каналах обеспечивает регулирование ин- 30 тенсивности теплообмена по участкам зоны химической реакции, что дает воэможность создать оптимальные значения температур по всей зоне и увеличить выход целевого продукта. 35

Снабжение каждой группы трубок одинаковой длины общим вводом сырья позволит регулировать расхрд сырья, а значит, и его скорость, в кольцевых каналах независимо друг от друга. 40

Это обеспечивает возможность независимого регулирования интенсивности теплообмена на отдельных участках зоны химической реакции при изменении условий ведения процесса, а следовательно, способствует увеличению выхода целевого продукта.

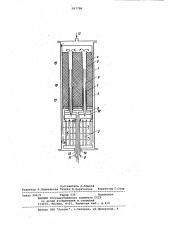

На чертеже изображен предлагаемый реактор, продольный разрез.

Реактор для синтеза аммиака содержит цилиндрический корпус 1, в котором установлены катализаторная коробка 2 и теплообменник 3. В слое катализатора 4, находящегося в коробке

2, размещены группы концентрических трубок 5-7. Наружные трубки 5, предназначенные для отвода тепла иэ слоя катализатора 4, т.е. из зоны химической реакции, открыты с обоих концов.

В трубках 5 концентрически разме- 60 цены внутренние трубки б и 7 меньшего диаметра, также открытые с обоих концов. Причем внутренняя трубка б выполнена короче наружной трубки 5, а трубка 7 выполнена короче трубки б, 5 наружной по отношению к ней. Трубки

5-7 образуют центральный и кольцевые каналы.

Внутренние трубки б выполнены переменного диаметра. Все трубки.б закреплены в трубной доске 8 и имеют общий ввод 9, а трубки 7 закреплены в трубной доске 10 и имеют общий ввод 11.

Вводы 9 и 11 служат для введения в реактор потоков сырья, управляющих интенсивностью теплообмена между основным потоком сырья и зоной химической реакции в слое катализатора 4.

Ввод 12 предназначен для подачи основного потока сырья в реакторе через межтрубнов пространство теплообменника 3, à ввод 13 — для подачи дополнительного холодного сырья, минуя теплообменник 3, так называемого холодного байпаса, вывод 14 — для отвода готового продукта.

В зоне химической реакции, благодаря разнице в длине трубок 5-7, образуются участки 15-17 независимого регулирования интенсивности теплообмена.

Практически число внутренних трубок и, следовательно, число кольцевых каналов может быть различным и определяется числом участков, на которых требуется осуществить независимое регулирование интенсивности теплообмена.

Реактор для синтеза, например, аммиака, работает следующим образом.

Основной поток сырья поступает в реактор для синтеза аммиака через ввод 12, движется сверху вниз по зазору между стенкой корпуса 1 и катализаторной коробкой 2, затем прохожит межтрубное пространство теплообменника 3, где нагревается за счет тепла йродуктов реакции, смешивается с потоком холодного байпаса, поступающего через ввод 13, и поступает в группы концентрических трубок 5-7.

Двигаясь далее по этим трубкам, сырье поступает в слой катализатора

4, где претерпевает химические превращения, ведущие к образованию аммиака. Реакция образования аммиака протекает с выделением большого количества тепла. Излишнее тепло из зоны химической реакции отводится посредством теплообмена между сырьем, проходящим через группы концентрических трубок 5-7, и зоной химической реакции. Для этого необходимо регулировать расход холодного байпаса через ввод 13. Изменение этого расхода влечет за собой изменение температуры сырья, поступающего в группы трубок 5-7, что в свою очередь регулирует температуру в зоне химической реакции. Однако с целью обеспечения максимального выхода аммиака при изменении условий ведения

997786 процесса, например при изменении состава сырья, активности катализатора и т.д. необходимо пбддерживать оптимальную температуру на отдельных участках зоны химической реакции.

При изменении условий ведения процесса изменяется количество теп- . ла, выделяющееся. на том или ином участке, что вызывает необходимость изменить интенсивность отвода тепла на отдельных участках эоны химической реакции.

Интенсивность теплообмена регулируют изменением расхода управляющих потоков сырья через кольцевые каналы, образованные концентрическими трубками 5-7. 15

Например, увеличение расхода сы рья через кольцевбй канал вызывает. увеличение скорости движения сырья в нем, а следовательно, интенсифицирует теплообмен между поверхностя- 20 ми, разделенными кольцевым канапом.

Изменение интенсивности теплообмена на участке 15 достигается за счет изменения расхода потока холодного байпаса через ввод 13, а на р5 участках 16 и 17 за счет изменения .расхода управляющих потоков, соответственно, через вводы 9 и 11. Так, изменение расхода сырья через ввод 11 приведет к изменению теплопередачи Зо через кольцевой канал, образованный трубками 6 и 7, а значит, к изменению интенсивности теплообмена между основным потоком сырья в центральном канале и участком 17 эоны реакции.

На этом участке кольцевой канал между. трубками 5 и 6 очень узок, поэтому скорость движения сырья через него при любом расходе велика и не оказывает существенного влияния на теплообмен. 40

Изменение расхода управляющего потока через ввод 9 приводит к изменению скорости движения сырья в кольцевом канале, образованном трубками 5 и 6. Вследствие изменения теплопроводности этого канала изменяется и интенсивность теплообмена на участке 16.

Благодаря тому, что внутренние трубки 6 имеют переменный диаметр, скорость движения в кольцевых каналах изменяется по длине этих трубок и при неизменном расходе через вводы 9 и 11, что также влияет на интенсивность теплообмена.

Предлагаемое устройство реактора для синтеза аммиака позволяет изменять температуру в зоне химической реакции на отдельных участках.практически независимо друг от друга, что обеспечивает оптимальное значение температур в зоне реакции на всем ее протяжении при различных условиях ведения процесса, благодаря чему увеличится выход аммиака на 1%.

Формула изобретения

Реактор синтеза аммиака, содержащий корпус, размещенные в нем теплообменник, катализаторную коробку с группами концентрически установленных трубок, внутренние иэ которых выполнены переменного диаметра по высоте, и коллектор для подвода газа, отличающийся тем, что, с целью увеличения выхода целевого продукта путем осуществления регулирования температуры по высоте катализатора, внутренние трубки выполнены переменной высоты, увеличивающейся по ходу" газа снизу вверх, а коллектор снабжен поперечными глухими перегородками, образующими кольцевые каналы, к каждому из которых подключены группы трубок одинаковой длины.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 9 1542215, кл. 12 q 4/02, 1965.

2. Патен Франции 9 2141488, кл. В 01.J 8/04, 1971.

:997786

Составитель M.Êëûêîâ Редактор Н.Пушненкова Техред Е.Харитончик Корректор Г.Orap

Заказ 996/9 Тираж 535 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д.4/5

° ю

Филиал ППП "Патент", r.Óæãîðîä1 ул.Проектная, 4